Tonlarca Yükün Güvencesi: Vinç Tamburu İmalatında Dikkat Edilmesi Gerekenler

Ağır sanayinin devasa çarkları, limanlardaki hummalı hareketlilik, gökyüzüne uzanan şantiyelerin ilerleyişi ve fabrikalardaki kesintisiz üretim hatları… Tüm bu endüstriyel faaliyetlerin sessiz ama en güçlü ortak noktası, tonlarca ağırlıktaki yüklerin güvenle kaldırılması, taşınması ve yerleştirilmesidir. Bu devasa kuvvetlerin yönetiminde başrolü oynayan vinçler, modern mühendisliğin en etkileyici yapılarından biridir. Ancak bir vinç, birbiriyle mükemmel bir uyum içinde çalışmak zorunda olan yüzlerce kritik bileşenden oluşan karmaşık bir sistemdir. Bu sistemin kalbinde ise, genellikle gözden uzak olsa da, tüm operasyonun yükünü ve güvenliğini doğrudan omuzlayan hayati bir parça bulunur: Vinç Tamburu.

Vinç tamburu (veya halat sarma silindiri), bir vincin kaldırma mekanizmasının temel taşıdır. Çelik halatın üzerine düzenli bir şekilde sarıldığı, tonlarca yükün tüm gerilimini taşıyan ve hareketin hassasiyetini belirleyen bu silindirik yapı, göründüğünden çok daha fazlasını ifade eder. Onun görevi sadece halatı sarmak değil, aynı zamanda bunu yaparken halatın ömrünü korumak, güvenli bir şekilde yönlendirmek ve en önemlisi, en ağır yükler altında bile yapısal bütünlüğünü asla kaybetmemektir. Bir vinç tamburunda meydana gelebilecek en küçük bir imalat hatası, malzeme yorgunluğu veya kaynak zafiyeti, sadece maliyetli bir arızaya değil, geri dönüşü olmayan, feci bir iş kazasına da davetiye çıkarabilir.

İşte bu nedenle, vinç tamburu imalatı, basit bir metal işleme faaliyeti değil; en yüksek mühendislik standartlarını, malzeme bilimini, hassas işleme tekniklerini ve tavizsiz bir kalite kontrol anlayışını gerektiren, son derece kritik bir uzmanlık alanıdır. Rüyam Makina olarak, bu yazıda, tonlarca yükün güvencesi olan vinç tamburu imalatı sürecinin neden bu kadar önemli olduğunu ve bir imalat partneri seçerken hangi hayati kriterlere dikkat edilmesi gerektiğini detaylı bir şekilde ele alacağız.

Bölüm 1: Vinç Tamburu Nedir ve Neden Bu Kadar Kritiktir?

Vinç tamburu imalatı sürecinin derinliklerine inmeden önce, bu bileşenin sistem içindeki rolünü tam olarak anlamak gerekir. Bir vinç tamburu, bir kaldırma vincinin (gezer köprülü vinç, portal vinç, mobil vinç veya kule vinç) halat sarma mekanizmasının (kaldırma grubu) ana milidir.

1.1. Temel Fonksiyonları

Bir vinç tamburunun üç temel ve hayati fonksiyonu vardır:

- Kaldırma ve İndirme: Tambur, bir motor ve redüktör sistemi tarafından döndürülür. Döndükçe, üzerine bağlı olan çelik halatı sarar (yükü kaldırır) veya halatı serbest bırakır (yükü indirir).

- Yükü Taşıma: Halat aracılığıyla, kaldırılan yükün tüm statik ve dinamik gerilimi doğrudan tambur gövdesi üzerinde yoğunlaşır. Tambur, bu muazzam kuvvetlere karşı yapısal olarak direnmek zorundadır.

- Halat Yönetimi ve Koruma: Bu, belki de en az bilinen ama en önemli görevidir. Tambur yüzeyindeki yivler (kanallar), çelik halatın üst üste binmeden, ezilmeden, dolaşmadan ve bükülmeden, mükemmel bir düzende sarılmasını sağlar. Bu, binlerce liraya mal olan çelik halatların ömrünü doğrudan etkiler.

1.2. Başarısızlık Senaryosu: İhmalin Bedeli

Eğer bir vinç tamburu imalatı sürecinde hatalar yapılırsa ne olur?

- Malzeme Hatası: Düşük kaliteli veya yanlış seçilmiş malzeme, yük altında ani bir darbeyle veya zamanla malzeme yorgunluğu nedeniyle çatlayabilir veya kırılabilir.

- Kaynak Hatası: Tambur gövdesini oluşturan kaynak dikişlerindeki görünmez bir çatlak veya yetersiz nüfuziyet, zamanla büyüyerek tamburun yüksek gerilim altında aniden parçalanmasına yol açabilir.

- İşleme Hatası: Yanlış veya pürüzlü işlenmiş halat yivleri, çelik halatı hızla aşındırır, tellerini koparır ve halatın beklenenden çok daha erken bir zamanda kopmasına neden olabilir.

Bu senaryoların herhangi birinin sonucu aynıdır: Yükün kontrolsüz bir şekilde düşmesi. Bu, sadece maddi bir kayıp değil, aynı zamanda ölümcül bir iş kazası demektir. Bu nedenle, bir vinç tamburu imalatı projesinde “yeterince iyi” diye bir kavram yoktur; sadece “mükemmel” ve “güvenli” vardır.

Bölüm 2: Kriter 1 – Malzeme Seçimi: Dayanıklılığın Çelik Temeli

Güvenli bir vinç tamburu imalatı sürecinin ilk ve en temel adımı, doğru malzemenin seçimidir. Tamburun maruz kalacağı muazzam kuvvetler, seçilecek malzemenin sadece güçlü olmasını değil, aynı zamanda tok, aşınmaya dayanıklı ve güvenilir olmasını da gerektirir.

2.1. Aranan Temel Malzeme Özellikleri

Bir vinç tamburu için malzeme seçerken dört temel özellik aranır:

- Çekme Mukavemeti (Tensile Strength): Malzemenin kopmadan önce dayanabileceği maksimum çekme gerilimidir. Kaldırılan yükün yarattığı doğrudan gerilimi karşılamak için bu değerin yüksek olması gerekir.

- Akma Dayanımı (Yield Strength): Malzemenin kalıcı olarak deforme olmaya (eğilmeye veya bükülmeye) başladığı gerilim noktasıdır. Tamburun, ağır yükler altında bile esnememesi ve orijinal şeklini koruması için bu değerin yüksek olması şarttır.

- Tokluk (Toughness) ve Darbe Dayanımı: Bu, malzemenin ani darbelere veya şok yüklere karşı kırılmadan ne kadar enerji emebileceğinin bir ölçüsüdür. Özellikle vincin ani duruş/kalkışlarında veya yükün salınım yapması durumunda, tamburun kırılgan bir şekilde değil, sünek (esneyerek) davranması hayati önem taşır.

- Aşınma Direnci: Özellikle halat yivlerinin, çelik halatın sürekli sürtünmesine karşı direncini ifade eder.

- Kaynak Edilebilirlik (Weldability): Eğer tambur döküm değil de, kaynaklı bir yapı (fabrikasyon) olarak imal edilecekse, kullanılan çeliğin kaynak işlemi sırasında özelliklerini kaybetmemesi ve sağlam bir birleşim oluşturması gerekir. Bu, vinç tamburu imalatı sürecinin kalitesini doğrudan etkiler.

2.2. Yaygın Kullanılan Malzemeler

Bu özellikleri karşılamak için vinç tamburu imalatı sürecinde genellikle aşağıdaki malzemeler tercih edilir:

- Yapısal Karbon Çelikleri (Örn: S355JR / St52-3): Yüksek akma dayanımı, iyi tokluk ve mükemmel kaynak edilebilirliği sayesinde, fabrikasyon (kaynaklı) vinç tamburları için en yaygın kullanılan malzemedir.

- Düşük Alaşımlı Yüksek Mukavemetli (HSLA) Çelikler: Daha yüksek mukavemet veya daha iyi aşınma direncinin gerektiği özel ve daha ağır hizmet uygulamaları için kullanılır.

- Dökme Çelik (Cast Steel) veya Dökme Demir (Cast Iron): Bazı tasarımlarda veya çok büyük, karmaşık geometrili tamburlarda tercih edilebilir. Ancak döküm işlemi, içinde gözenek veya boşluk kalması riski nedeniyle çok daha sıkı bir kalite kontrol gerektirir.

2.3. Sertifikasyonun Önemi

Profesyonel bir vinç tamburu imalatı sürecinde, kullanılacak malzemenin nereden geldiği ve özelliklerinin ne olduğu net bir şekilde belgelenmelidir.

- Değirmen Sertifikası (Mill Certificate – 3.1): Malzemenin üreticisi tarafından sağlanan bu belge, çeliğin kimyasal bileşimini, mekanik özelliklerini (akma, çekme mukavemeti vb.) ve üretim partisini garanti altına alır.

- İzlenebilirlik: Rüyam Makina gibi kurumsal firmalar, imalatta kullandığı her malzemenin sertifikasını proje dosyasına ekler. Bu, tamburun tüm yaşam döngüsü boyunca izlenebilir olmasını sağlar. Sadece “çelik” demek yetmez; hangi standartta, hangi kalitede çelik olduğunu bilmek gerekir.

Bölüm 3: Kriter 2 – Kaynak Mühendisliği ve Tahribatsız Muayene (NDT)

Eğer vinç tamburu döküm değil de, haddelenmiş çelik plakalardan ve flanşlardan (yanaklar) kaynaklanarak birleştiriliyorsa, tüm sistemin en kritik noktası bu kaynak dikişleridir. Bir vinç tamburu imalatı sürecindeki kaynak işlemi, bir sanat değil, katı kurallara bağlı bir mühendislik disiplinidir.

3.1. Sertifikalı Kaynak Prosedürleri (WPS ve PQR)

Güvenli bir kaynak, rastgele yapılamaz. Mutlaka onaylanmış bir “reçeteye” göre yapılmalıdır:

- WPS (Welding Procedure Specification – Kaynak Prosedürü Şartnamesi): Kaynağın nasıl yapılacağını tanımlayan belgedir. Hangi elektrotun kullanılacağı, hangi akım ayarlarının, hangi gazın ve hangi kaynak ağzı hazırlığının gerektiği gibi tüm detayları içerir.

- PQR (Procedure Qualification Record – Prosedür Onay Kaydı): Bu WPS’in gerçekten işe yaradığını ve istenen mekanik özellikleri sağladığını kanıtlayan test kaydıdır.

- WPQR (Welder Performance Qualification Record – Kaynakçı Performans Yeterlilik Belgesi): Kaynağı yapan operatörün, o prosedüre (WPS) uygun ve hatasız kaynak yapabildiğini belgeleyen sertifikasıdır. Ciddi bir vinç tamburu imalatı firması, bu belgelere sahip olmadan asla kritik bir kaynak işlemine başlamaz.

3.2. Kaynağın Kendisi: Nüfuziyet ve Süreklilik

Tambur gövdesinin veya flanşların birleştirilmesinde amaç, iki ayrı metal parçasını adeta tek bir parça gibi, tam nüfuziyetle birleştirmektir. Yetersiz nüfuziyet, kaynak dikişinin içinde bir çatlak başlangıç noktası yaratır ve bu, yük altında zamanla büyüyerek felakete yol açar. Bu nedenle, genellikle yüksek nüfuziyet sağlayan Tozaltı Kaynağı (SAW) gibi otomatik veya yarı otomatik yöntemler tercih edilir.

3.3. Tahribatsız Muayene (NDT): Görünmeyeni Görmek

Kaynak işlemi bittikten sonra, en önemli aşama başlar: Kalite Kontrol. Bir kaynak dikişinin dışarıdan mükemmel görünmesi, içinin de mükemmel olduğu anlamına gelmez. İçeride kalmış gözenekler, çatlaklar veya cüruf kalıntıları olabilir. Profesyonel vinç tamburu imalatı süreci, bu görünmez tehlikeleri tespit etmek için mutlaka Tahribatsız Muayene (NDT) yöntemlerini kullanır.

- Görsel Muayene (VT): İlk adımdır. Sertifikalı bir NDT uzmanı, kaynak dikişini gözle veya özel büyüteçlerle inceleyerek yüzeydeki hataları (yanma çentikleri, gözenekler vb.) arar.

- Manyetik Parçacık Testi (MT) veya Sıvı Penetrant Testi (PT): Sadece yüzeyde veya yüzeye çok yakın olan, gözle görülemeyecek kadar küçük çatlakları tespit etmek için kullanılır.

- Ultrasonik Test (UT): En kritik testlerden biridir. Yüksek frekanslı ses dalgaları kaynak dikişinin içine gönderilir. İçeride bir hata (boşluk, çatlak) varsa, ses dalgaları geri yansır ve bu, uzman tarafından ekranda görülür. Bu yöntem, kaynağın iç yapısının tamamını kontrol etmeyi sağlar.

- Radyografik Test (RT – X-Ray): Tıpkı tıbbi bir röntgen gibi, kaynak dikişinin filmi çekilir. İçerideki boşluklar veya hatalar film üzerinde koyu lekeler olarak görünür.

Rüyam Makina, gerçekleştirdiği her vinç tamburu imalatı projesinde, bu NDT kontrollerini standart bir prosedür olarak uygular. Çünkü güvenlik, varsayımlara değil, kanıtlara dayanmak zorundadır.

Bölüm 4: Kriter 3 – Hassas Yiv (Groove) İşleme: Halatın Ömrü Buna Bağlıdır

Tambur gövdesi sağlam bir şekilde oluşturulduktan sonra, sıra çelik halatın sarılacağı yivlerin (kanalların) açılmasına gelir. Bu işlem, vinç tamburu imalatı sürecinin en hassas makineleme operasyonudur. Yivlerin geometrisindeki en küçük bir hata bile, milyonlarca liralık vincin en pahalı sarf malzemesi olan çelik halatın ömrünü dramatik bir şekilde kısaltabilir.

4.1. Neden Hassas İşleme Gerekir?

- Halatın Ezilmesini Önleme: Yivler, halatın tambur üzerine sarılırken bir sonraki sıra tarafından ezilmesini veya “kendi üzerine binmesini” (cross-winding) önler. Halatın her zaman mükemmel bir düzende sarılmasını sağlar.

- Halat Aşınmasını Azaltma: Yivlerin profili, çelik halatın profiliyle mükemmel bir uyum içinde olmalıdır. Eğer yiv çok darsa halatı sıkar ve deforme eder; çok genişse halatın yiv içinde yuvarlanmasına ve aşınmasına neden olur.

- Düzgün Sarım: Yivlerin adımı (pitch), yani iki yiv arasındaki mesafe, halat çapına göre hassas bir şekilde ayarlanmalıdır. Bu, halatın boşluk bırakmadan veya sıkışmadan yan yana dizilmesini sağlar.

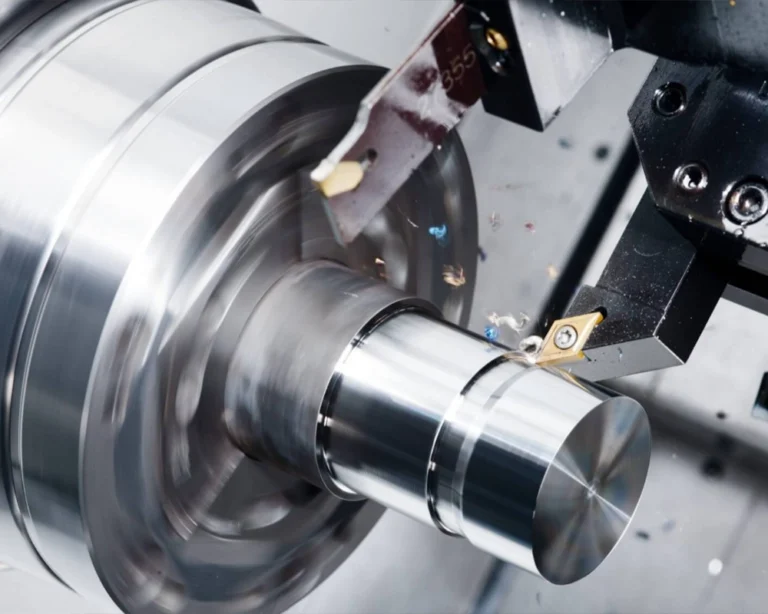

4.2. İşleme Süreci: CNC Teknolojisinin Gücü

Bu hassasiyeti sağlamak için, vinç tamburu imalatı sürecinde genellikle büyük ve güçlü CNC (Bilgisayarlı Sayısal Kontrol) torna tezgahları veya yatay borverkler kullanılır.

- CNC Kontrol: Tambur tezgaha bağlandıktan sonra, halatın çapına ve sarım tipine (örneğin, sağ veya sol sarım, tek katmanlı veya çok katmanlı) göre programlanmış olan özel kesici takım, yivleri açmaya başlar. CNC kontrolü, her bir yivin derinliğinin, profilinin ve adımının mikron düzeyinde hassasiyetle aynı olmasını garanti eder.

- Yüzey Pürüzlülüğü: Yivlerin iç yüzeyinin pürüzsüzlüğü (düşük Ra değeri) de çok önemlidir. Pürüzlü bir yüzey, adeta bir zımpara kağıdı gibi çalışarak halatı hızla aşındırır. Bu nedenle, işleme sonrası yüzey kalitesi de titizlikle kontrol edilir.

4.3. Özel Yivler: Lebus Tipi Grooving

Özellikle halatın tambur üzerine birden fazla katman halinde sarıldığı (çok katlı sarım) vinçlerde, “Lebus” tipi olarak bilinen özel bir paralel yiv sistemi kullanılır. Bu sistem, halatın bir katmandan diğerine geçerken kendini ezmesini engelleyen özel geçiş bölgelerine sahiptir. Bu tür karmaşık bir yiv geometrisinin işlenmesi, vinç tamburu imalatı konusunda yüksek bir mühendislik ve işleme kabiliyeti gerektirir.

Bölüm 5: Kriter 4 – Isıl İşlem ve Son Kontroller: Stresi Azaltmak, Güveni Artırmak

Kaynak ve işleme gibi operasyonlar, malzemenin içinde görünmez “iç gerilimler” (residual stress) biriktirir. Bu gerilimler, tamburun hizmet ömrü boyunca beklenmedik deformasyonlara veya çatlaklara yol açabilir.

5.1. Gerilim Giderme (Stress Relieving) Isıl İşlemi

Profesyonel bir vinç tamburu imalatı sürecinde, özellikle yoğun kaynak işlemi görmüş tamburlara, hassas yiv işleme öncesinde veya sonrasında mutlaka gerilim giderme ısıl işlemi uygulanır.

- Süreç: Tambur, devasa bir endüstriyel fırına yerleştirilir, yavaş ve kontrollü bir şekilde yüksek bir sıcaklığa (genellikle 550-650°C arasına) ısıtılır, bu sıcaklıkta belirli bir süre bekletilir ve ardından fırın içinde çok yavaş bir şekilde soğutulur.

- Amacı: Bu işlem, kaynak ve işleme sırasında oluşan iç gerilimlerin “rahatlamasını” ve malzemenin homojen, stressiz bir yapıya kavuşmasını sağlar. Bu adımı atlamak, maliyeti düşürür ancak tamburun uzun vadeli güvenilirliğini ciddi şekilde riske atar.

5.2. Boyutlandırma ve Balans Kontrolleri

Tüm imalat adımları bittikten sonra, tambur son bir kez kalite kontrol masasına (veya tezgahına) alınır.

- Boyutsal Kontrol: Tamburun toplam boyu, çapları, flanşların paralelliği ve en önemlisi yivlerin tüm özellikleri, teknik resimdeki toleranslara uygun olup olmadığı açısından hassas ölçüm aletleri (CMM, lazer tracker veya mikrometreler) ile kontrol edilir.

- Dinamik Balans: Özellikle yüksek hızda çalışacak vinç tamburlarının, dönme sırasında titreşim yaratmaması için dinamik balansı alınabilir. Tıpkı bir araba lastiğinin balans ayarı gibi, tamburun ağırlık merkezinin tam olarak dönme ekseninde olması sağlanır. Bu, vincin yataklarına ve genel yapısına binecek titreşim yükünü azaltır.

Güvenlik, İmalat Kalitesinde Başlar

Tonlarca yükü havada asılı tutan bir vinç tamburunun hikayesi, onun imalat tezgahında başlar. Bu hikayenin güvenle yazılması, bir dizi kritik karara bağlıdır: Doğru malzemenin seçilmesi, bu malzemenin sertifikalı kaynak prosedürleri ve uzmanlar tarafından birleştirilmesi, kaynakların görünmez hatalara karşı NDT ile test edilmesi, halat yivlerinin mikron hassasiyetinde işlenmesi ve son olarak, malzemenin iç gerilimlerinin ısıl işlemle giderilmesi.

Bu adımların hiçbiri lüks veya opsiyonel değildir; her biri, güvenli bir vinç tamburu imalatı sürecinin ayrılmaz ve zorunlu bir parçasıdır. Rüyam Makina olarak, ağır sanayi ve kaldırma ekipmanları imalatındaki tecrübemizle, bir vinç tamburu imalatı projesine sadece bir iş olarak değil, aynı zamanda tonlarca yükün ve o yükün altında çalışan insanların güvenliğine karşı bir sorumluluk olarak yaklaşıyoruz. Mühendislikten ödün vermeyen, kalite kontrolü her şeyin önünde tutan ve her adımını belgeleyen bir üretim felsefesiyle, en zorlu kaldırma operasyonlarınız için en güvenilir ve en dayanıklı çözümleri üretiyoruz. Çünkü biliyoruz ki, tonlarca yükün güvencesi, imalattaki uzmanlık ve titizlikte gizlidir.