Işığın Gücüyle Hassas Kesim: Lazer Kesim Teknolojisi ve Endstrideki Yeri

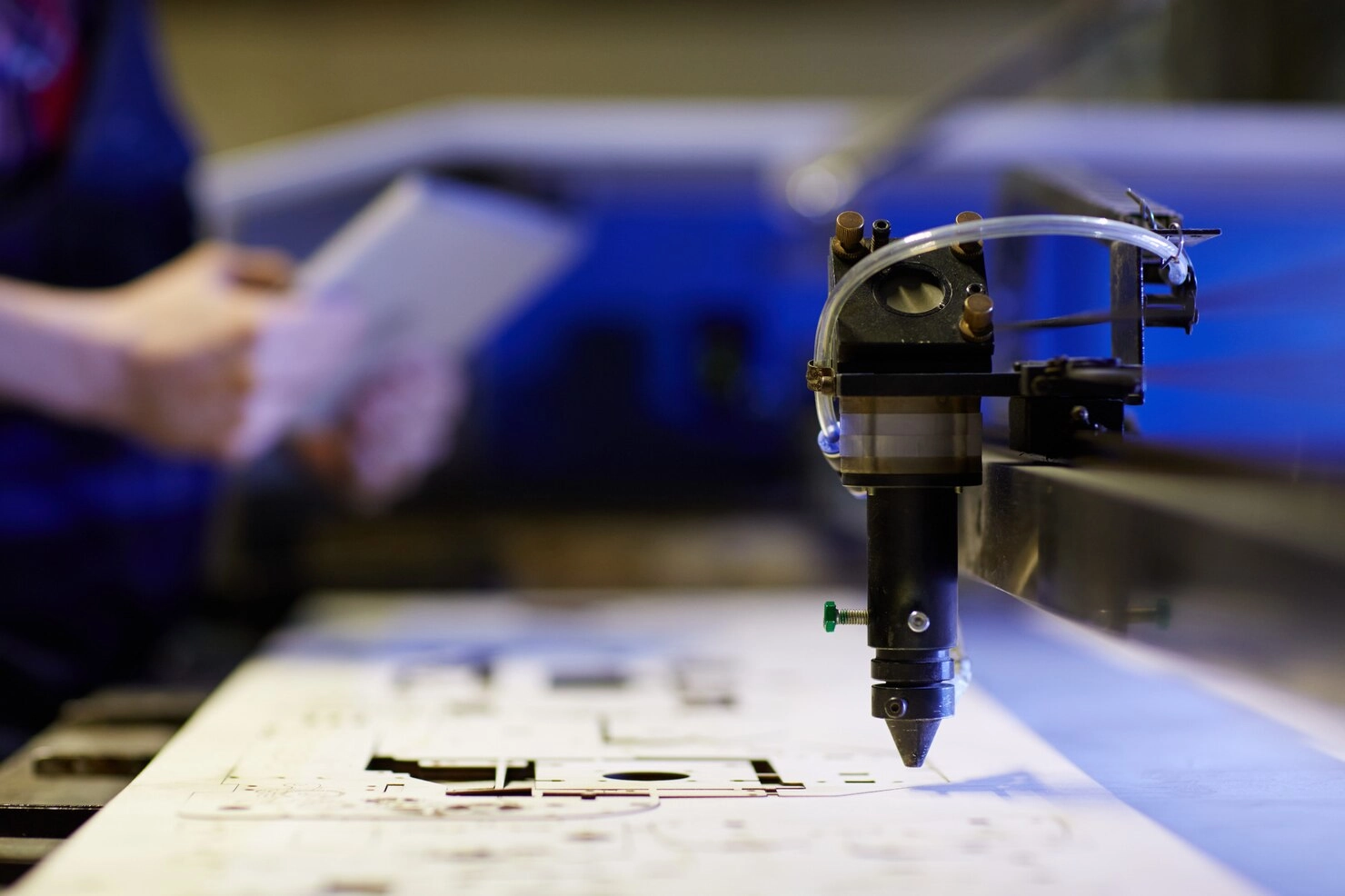

İnsanlık tarihi, malzemeleri şekillendirme yeteneğimizle paralel olarak ilerlemiştir. Taş devrinin basit yontmalarından, demir çağının dövme tekniklerine, sanayi devriminin makineleşmiş testere ve preslerine kadar, her dönem kendi kesme ve biçimlendirme yöntemlerini geliştirmiştir. 20. yüzyılın ikinci yarısında ise, bilim kurgu filmlerinden fırlamış gibi görünen, ancak günümüz modern üretiminin temel taşı haline gelen devrimsel bir yöntem ortaya çıktı: Lazer Kesim. Yoğunlaştırılmış bir ışık demetinin saf gücünü kullanarak, metallerden plastiklere, ahşaptan kompozitlere kadar sayısız malzemeyi akıl almaz bir hassasiyetle, hızla ve temiz bir şekilde kesebilen lazer kesim teknolojisi, imalat sanayinde bir çığır açmıştır. Artık karmaşık geometrik şekiller, mikron düzeyinde toleranslar ve pürüzsüz kesim kenarları, sadece hayal değil, günlük üretim süreçlerinin bir gerçeğidir.

Peki, bu sihirli gibi görünen ışık demeti tam olarak nasıl çalışır? Bir metali eritip buharlaştırabilen bu güç nasıl kontrol edilir? Lazer kesim teknolojisi, geleneksel kesim yöntemlerine kıyasla ne gibi somut avantajlar sunar ve neden otomotivden havacılığa, elektronikten medikal cihazlara kadar bu kadar geniş bir endüstri yelpazesinde vazgeçilmez hale gelmiştir? Rüyam Makina olarak, sac metal işlemedeki uzmanlığımız ve en son teknolojiye olan bağlılığımızla, bu büyüleyici teknolojinin derinliklerine iniyoruz. Bu kapsamlı yazıda, lazer kesim teknolojisi‘nin çalışma prensiplerini, onu diğer yöntemlerden ayıran üstünlüklerini, farklı malzemeler üzerindeki etkilerini ve modern endüstrideki kritik rolünü tüm yönleriyle ele alacağız. Işığın gücüyle hassasiyeti buluşturan bu yolculuğa hoş geldiniz.

Bölüm 1: Lazer Kesimin Arkasındaki Bilim: Işık Nasıl Keser?

Lazer kesim teknolojisi‘nin temelini anlamak için, öncelikle “LAZER” kelimesinin ne anlama geldiğini bilmek gerekir. LAZER, “Light Amplification by Stimulated Emission of Radiation” (Uyarılmış Emisyon Yoluyla Işığın Güçlendirilmesi) ifadesinin baş harflerinden oluşan bir kısaltmadır. Bu ifade, lazer ışığının nasıl üretildiğini ve onu sıradan ışıktan ayıran temel özellikleri özetler.

1.1. Lazer Işığının Benzersiz Özellikleri

Bir el fenerinden veya bir ampulden çıkan ışık, farklı dalga boylarında (renklerde) ve farklı yönlere dağılan fotonlardan (ışık parçacıkları) oluşur. Lazer ışığı ise tamamen farklıdır:

- Tek Renkli (Monochromatic): Lazer ışığı, neredeyse tamamen aynı dalga boyuna sahip fotonlardan oluşur. Bu, ışığın çok saf ve tek bir renkte olması anlamına gelir.

- Yönlü (Directional): Lazer demeti, çok az bir dağılma ile uzun mesafeler boyunca neredeyse paralel olarak ilerler. Bir el fenerinin ışığı hızla yayılırken, lazer demeti yoğunluğunu korur.

- Koherent (Coherent): Lazer ışığını oluşturan tüm fotonların dalgaları, hem zaman hem de mekan içinde tamamen aynı fazda hareket eder. Yani, tüm dalgaların tepeleri ve çukurları aynı hizadadır. Bu özellik, lazer ışığına muazzam bir güç yoğunluğu kazandırır.

İşte bu üç benzersiz özellik (tek renklilik, yönlülük ve koherens), lazer ışığının bir lens aracılığıyla son derece küçük bir noktaya (yaklaşık 0.1 – 0.4 mm çapında) odaklanabilmesini sağlar. Bu odak noktasında oluşan muazzam enerji yoğunluğu (santimetrekare başına megawatt seviyelerinde), malzemenin yüzeyini anında eritecek, yakacak veya buharlaştıracak gücü yaratır. Lazer kesim teknolojisi‘nin kesme yeteneği bu prensibe dayanır.

1.2. Lazer Işığının Üretilmesi: Rezonatörün Rolü

Lazer ışığı, “lazer rezonatörü” veya “lazer kaynağı” adı verilen özel bir cihazda üretilir. Endüstriyel kesimde en yaygın kullanılan iki ana rezonatör tipi vardır:

a) CO2 Lazerleri:

- Çalışma Prensibi: Karbondioksit (CO2), Helyum (He) ve Azot (N2) gazlarının bir karışımını içeren bir tüp içinde, yüksek voltajlı elektrik akımı kullanılarak gaz molekülleri uyarılır (enerji verilir). Uyarılan moleküller temel enerji seviyelerine dönerken belirli bir dalga boyunda (genellikle 10.6 mikrometre – kızılötesi) fotonlar yayarlar. Bu fotonlar, tüpün iki ucundaki aynalar arasında defalarca yansıtılarak güçlendirilir ve sonunda kısmen yansıtıcı olan bir aynadan dışarıya, yoğun bir lazer demeti olarak çıkarılır.

- Avantajları: Yüksek güç seviyelerine ulaşabilirler ve hem metalik hem de metalik olmayan (ahşap, akrilik, kumaş vb.) çok çeşitli malzemeleri kesebilirler. Yıllardır endüstri standardı olmuş, olgunlaşmış bir teknolojidir.

- Dezavantajları: Fiber lazerlere göre daha düşük enerji verimliliğine sahiptirler. Lazer demetinin aynalarla yönlendirilmesi gerekir, bu da daha karmaşık bir ışın yolu ve düzenli ayna bakımı/ayarı gerektirir. İnce metal kesiminde fiber lazerler kadar hızlı değillerdir.

b) Fiber Lazerler:

- Çalışma Prensibi: Bu daha yeni teknoloji, lazer ışığını üretmek için gaz yerine, özel “katkılı” (doped) fiber optik kablolar kullanır. Pompa diyotlarından gelen ışık, bu fiber kabloya yönlendirilir ve fiberin içindeki özel elementler (örneğin, Ytterbium) tarafından emilerek uyarılır. Lazer ışığı, fiber kablonun içinde üretilir ve güçlendirilir. Üretilen ışık (genellikle 1.06 mikrometre dalga boyunda), yine bir fiber optik kablo aracılığıyla doğrudan kesme kafasına taşınır.

- Avantajları:

- Yüksek Enerji Verimliliği: CO2 lazerlerine göre 2-3 kat daha verimlidirler, yani aynı kesme gücü için çok daha az elektrik tüketirler.

- Bakım Gerektirmez: Işın yolu tamamen fiber optik kablolar içinde olduğu için, ayna temizliği veya ayarı gibi bakım işlemleri yoktur. Daha sağlam ve daha az hassastırlar.

- Yüksek Hız: Özellikle ince (0.5 – 6 mm) metal levhaların kesiminde CO2 lazerlerine göre çok daha yüksek hızlara ulaşabilirler.

- Yansıtıcı Malzemelerde Üstünlük: Daha kısa dalga boyları sayesinde, bakır, pirinç gibi yansıtıcı malzemeleri kesme konusunda CO2 lazerlerine göre daha avantajlıdırlar.

- Dezavantajları: Kalın metal kesiminde (20 mm üzeri) CO2 lazerleri hala bazı avantajlara sahip olabilir. Metalik olmayan malzemeleri kesme yetenekleri sınırlıdır. Günümüzde, özellikle sac metal işlemede, lazer kesim teknolojisi denince akla ilk gelen ve en hızla yaygınlaşan teknoloji fiber lazerlerdir. Rüyam Makina olarak biz de, sunduğu bu üstün avantajlar nedeniyle en son nesil fiber lazer teknolojisine yatırım yapmaktayız.

1.3. Kesme İşlemi: Yardımcı Gazın Rolü

Lazer demeti malzemeyi erittikten veya buharlaştırdıktan sonra, eriyik malzemenin kesim bölgesinden (kerf) uzaklaştırılması gerekir. İşte bu noktada “yardımcı gaz” (assist gas) devreye girer. Lazer demetiyle eş eksenli olarak, kesme kafasındaki bir nozülden yüksek basınçla püskürtülen bu gazın iki temel görevi vardır:

- Erimiş veya buharlaşmış malzemeyi kesim aralığından dışarı üfleyerek temiz bir kesim yolu oluşturmak.

- Lazer optiklerini (lens vb.) sıçrayan metal parçacıklarından korumak.

Kullanılan yardımcı gazın türü, kesilen malzemenin cinsine ve istenen kesim kalitesine göre değişir:

- Oksijen (O2): Genellikle karbon çeliklerinin kesiminde kullanılır. Oksijen, lazerin yarattığı ısı ile ekzotermik (ısı veren) bir reaksiyona girerek kesme işlemini hızlandırır ve daha kalın malzemelerin kesilmesine olanak tanır. Ancak, kesim kenarında hafif bir oksit tabakası bırakır.

- Azot (N2): Paslanmaz çelik, alüminyum, pirinç gibi malzemelerin kesiminde kullanılır. Azot inert (reaksiyona girmeyen) bir gazdır. Sadece eriyik metali yüksek basınçla dışarı üfler. Sonuç, son derece temiz, parlak ve oksitsiz bir kesim kenarıdır. Ancak oksijene göre daha yüksek basınç ve daha yüksek lazer gücü gerektirir.

- Argon (Ar): Titanyum gibi reaktif metallerin kesiminde kullanılır. Azot gibi inerttir ancak daha pahalıdır. Doğru yardımcı gaz seçimi ve basınç ayarı, lazer kesim teknolojisi ile elde edilecek kenar kalitesini ve hızını doğrudan etkiler.

1.4. CNC Kontrol: Hassasiyetin Beyni

Lazer kesim makinesinin tüm hareketleri, bir bilgisayar tarafından hassas bir şekilde kontrol edilir. CNC (Computer Numerical Control – Bilgisayarlı Sayısal Kontrol) ünitesi, önceden yüklenmiş olan dijital tasarım verilerine (genellikle CAD çizimleri) göre kesme kafasının X, Y ve Z eksenlerindeki hareketlerini, kesme hızını, lazer gücünü ve yardımcı gaz akışını mikron düzeyinde bir hassasiyetle yönetir. Bu otomasyon, en karmaşık şekillerin bile her seferinde aynı mükemmellikte ve tekrarlanabilirlikte kesilmesini sağlar. Lazer kesim teknolojisi‘nin üstün hassasiyetinin arkasındaki sır budur.

Bölüm 2: Lazer Kesimin Rakiplerine Karşı Üstünlüğü: Neden Tercih Edilmeli?

Lazer kesim teknolojisi, sunduğu benzersiz avantajlar kombinasyonu nedeniyle, birçok geleneksel kesim yöntemine kıyasla bariz bir üstünlük sağlar. Bu avantajları, rakip teknolojilerle karşılaştırarak daha net görebiliriz.

2.1. Lazer Kesim vs. Plazma Kesim

Plazma kesim, elektriksel olarak iyonize edilmiş bir gaz jeti (plazma) kullanarak metali eriten bir termal kesme yöntemidir.

- Avantajları (Plazma): Genellikle lazerden daha kalın metalleri (özellikle 50 mm üzeri) kesebilir. İlk yatırım maliyeti lazere göre daha düşüktür.

- Dezavantajları (Plazma) / Avantajları (Lazer):

- Hassasiyet: Lazer kesim teknolojisi, plazmaya göre çok daha hassastır. Lazerin kesim toleransları ±0.1 mm civarındayken, plazmada bu değer ±1 mm veya daha fazla olabilir.

- Kesim Aralığı (Kerf): Lazerin oluşturduğu kesim aralığı çok daha dardır (0.1-0.5 mm). Bu, daha az malzeme israfı ve daha ince detayların kesilebilmesi anlamına gelir. Plazmanın kerfi daha geniştir.

- Isıdan Etkilenen Bölge (HAZ – Heat Affected Zone): Lazerin yoğun enerjisi çok küçük bir alana odaklandığı için, malzemenin kesim kenarı etrafında ısıdan etkilenen bölge (HAZ) minimumdur. Plazma ise daha geniş bir alana ısı yaydığı için daha büyük bir HAZ oluşturur. Bu, malzemenin metalürjik özelliklerini değiştirebilir ve ikincil işlemleri (kaynak, boyama vb.) zorlaştırabilir.

- Kenar Kalitesi: Lazer kesim teknolojisi, son derece pürüzsüz, çapaksız ve dik kesim kenarları üretir. Plazma kesim kenarları ise daha pürüzlüdür ve genellikle ikincil bir temizleme (taşlama vb.) işlemi gerektirir.

2.2. Lazer Kesim vs. Oksijenle Kesim (Oxy-fuel)

Oksijenle kesim, metalleri (özellikle karbon çeliklerini) ısıtmak için bir yakıt gazı (asetilen, propan vb.) ve kesmek için saf oksijen jeti kullanan çok eski bir yöntemdir.

- Avantajları (Oksijen): Çok kalın (300 mm ve üzeri) karbon çeliklerini kesebilir. Ekipman maliyeti çok düşüktür.

- Dezavantajları (Oksijen) / Avantajları (Lazer):

- Malzeme Sınırlaması: Sadece demir içeren (ferrous) metalleri kesebilir. Paslanmaz çelik, alüminyum gibi malzemeleri kesemez. Lazer kesim teknolojisi ise çok daha geniş bir malzeme yelpazesini işleyebilir.

- Hassasiyet ve Kenar Kalitesi: Hassasiyeti çok düşüktür. Kenar kalitesi çok pürüzlüdür ve yoğun çapak bırakır. Ciddi bir ikincil işleme gerektirir.

- Isıdan Etkilenen Bölge (HAZ): Çok geniş bir HAZ oluşturur ve malzeme üzerinde ciddi çarpılmalara (distortion) neden olabilir.

- Hız: Lazer ve plazmaya göre çok daha yavaştır.

2.3. Lazer Kesim vs. Su Jeti ile Kesim

Su jeti, aşındırıcı partiküller (genellikle garnet kumu) karıştırılmış çok yüksek basınçlı (binlerce bar) bir su jeti kullanarak malzemeyi kesen bir soğuk kesme yöntemidir.

- Avantajları (Su Jeti): En büyük avantajı “soğuk” bir işlem olmasıdır, yani hiçbir HAZ oluşturmaz. Bu, ısıya duyarlı malzemeler veya ikincil işlem gerektirmeyen parçalar için idealdir. Metaller, plastikler, cam, taş, kompozitler dahil olmak üzere neredeyse her türlü malzemeyi kesebilir. Çok kalın malzemeleri (150 mm ve üzeri) kesebilir.

- Dezavantajları (Su Jeti) / Avantajları (Lazer):

- Hız: Genellikle lazer kesim teknolojisi‘ne göre, özellikle ince ve orta kalınlıktaki metallerde, çok daha yavaştır.

- Maliyet: İşletme maliyetleri (pompa bakımı, aşındırıcı kum maliyeti) lazere göre daha yüksek olabilir.

- Islak Süreç: Kesilen parçalar ıslanır ve kurutma gerektirebilir. Hassas elektronik veya paslanmaya yatkın malzemeler için ek önlemler gerekebilir.

2.4. Lazer Kesim vs. Mekanik Kesim (Giyotin Makas, Punch Pres)

Bu yöntemler, malzemeyi fiziksel kuvvet uygulayarak (keserek veya delerek) şekillendirir.

- Avantajları (Mekanik): Düz hatlı kesimler (giyotin) veya tekrarlayan delik/şekil delme (punch) işlemleri için çok hızlı ve düşük maliyetlidirler.

- Dezavantajları (Mekanik) / Avantajları (Lazer):

- Şekil Sınırlaması: Karmaşık geometrileri, eğrileri veya iç detayları kesemezler. Lazer kesim teknolojisi ise neredeyse sınırsız bir tasarım özgürlüğü sunar.

- Malzeme Deformasyonu: Özellikle punch presler, malzemenin kenarlarında hafif bir deformasyona veya çapağa neden olabilir. Lazer kesimde bu minimumdur.

- Takım Gereksinimi: Punch presler, her farklı şekil için özel bir kalıp (takım) gerektirir. Bu, düşük adetli veya prototip üretimler için maliyetli ve zaman alıcıdır. Lazer kesimde ise sadece dijital çizimi değiştirmek yeterlidir, takım maliyeti yoktur.

Özetle, lazer kesim teknolojisi şu benzersiz avantajları bir arada sunar:

- Yüksek Hassasiyet ve Tekrarlanabilirlik

- Üstün Kenar Kalitesi (Genellikle İkincil İşlem Gerektirmez)

- Dar Kesim Aralığı (Minimum Malzeme İsrafı)

- Minimum Isıdan Etkilenen Bölge (HAZ)

- Yüksek Kesim Hızları (Özellikle Karmaşık Şekillerde)

- Temassız İşlem (Takım Aşınması Yok)

- Tasarım Esnekliği (Karmaşık Geometriler)

- Otomasyona Uygunluk

Bu avantajlar, lazer kesim teknolojisi‘ni modern imalatın vazgeçilmez bir parçası haline getirmiştir.

Bölüm 3: Endstrideki Yeri: Lazer Kesim Nerelerde Kullanılır?

Lazer kesim teknolojisi‘nin sunduğu hassasiyet, hız ve esneklik, onu akla gelebilecek hemen her üretim sektöründe değerli bir araç haline getirmiştir.

- Otomotiv Sanayii: Araç gövde panelleri, şasi parçaları, egzoz sistemleri, iç trim parçaları gibi sayısız metal ve plastik bileşenin üretiminde kullanılır. Prototip geliştirmeden seri üretime kadar her aşamada esneklik sağlar.

- Havacılık ve Uzay Sanayii: Yüksek mukavemetli alaşımların (titanyum, inconel vb.) ve kompozit malzemelerin hassas kesimi için kritik öneme sahiptir. Düşük ısı girdisi, bu pahalı malzemelerin özelliklerinin korunmasını sağlar.

- Elektronik Endüstrisi: Küçük ve hassas metal kasaların, montaj braketlerinin, iletken levhaların ve hatta esnek devre kartlarının üretiminde kullanılır.

- Medikal Cihazlar: Cerrahi aletler, implantlar (stentler, protezler), teşhis cihazlarının parçaları gibi yüksek hassasiyet ve biyouyumluluk gerektiren uygulamalarda tercih edilir.

- Tarım Makineleri: Traktör parçaları, biçerdöver bıçakları, sulama sistemi bileşenleri gibi dayanıklılık gerektiren parçaların üretiminde kullanılır.

- İnşaat ve Mimari: Dekoratif metal paneller, cephe kaplamaları, yapısal çelik elemanları, asansör kabinleri gibi uygulamalarda hem fonksiyonel hem de estetik kesimler için kullanılır.

- Tabela ve Reklamcılık: Karmaşık harf kesimleri, logo tasarımları, dekoratif metal işleri için sınırsız bir yaratıcılık sunar.

- Beyaz Eşya ve Ev Aletleri: Buzdolabı, çamaşır makinesi, fırın gibi cihazların metal gövdelerinin ve iç parçalarının üretiminde yaygın olarak kullanılır.

- Savunma Sanayii: Zırhlı araç parçaları, silah bileşenleri gibi yüksek hassasiyet ve dayanıklılık gerektiren uygulamalarda kullanılır.

Rüyam Makina olarak, sahip olduğumuz ileri lazer kesim teknolojisi ile bu ve benzeri birçok sektöre, ihtiyaç duydukları hassasiyette ve kalitede parça üretimi hizmeti sunmaktayız.

Bölüm 4: Malzemeler ve Kalınlıklar: Lazerin Sınırları

Lazer kesim teknolojisi çok yönlü olsa da, her malzemeyi aynı kolaylıkla kesemez ve her kalınlık için aynı sonucu vermez.

- Karbon Çelikleri: Lazer kesimin en yaygın uygulandığı malzemedir. Oksijen yardımıyla 25-30 mm kalınlığa kadar, Azot yardımıyla ise daha ince kalınlıklarda (genellikle 15 mm’ye kadar) çok temiz bir şekilde kesilebilir.

- Paslanmaz Çelik: Azot gazı kullanılarak, oksitsiz ve parlak kenarlarla kesilir. Fiber lazerler, 15-20 mm kalınlığa kadar paslanmaz çeliği verimli bir şekilde kesebilir.

- Alüminyum: Yansıtıcı bir malzeme olduğu için kesimi daha zordur, yüksek güç gerektirir. Fiber lazerler, CO2’ye göre daha avantajlıdır. Genellikle 10-15 mm kalınlığa kadar kesilebilir.

- Bakır ve Pirinç: Çok yüksek yansıtıcılığa sahip oldukları için lazer kesimi en zor olan metallerdir. Sadece yüksek güçlü fiber lazerler ve özel tekniklerle belirli kalınlıklara (genellikle 5-8 mm) kadar kesilebilirler.

- Diğer Malzemeler: CO2 lazerleri ahşap, akrilik (pleksiglas), kumaş, deri, karton gibi metalik olmayan malzemeleri de kesebilir. Fiber lazerler bu konuda daha sınırlıdır.

Kalınlık arttıkça, kesim hızı düşer, gereken lazer gücü artar ve kenar kalitesinde hafif bir düşüş (koniklik, pürüzlülük) gözlemlenebilir. Ancak modern lazer kesim teknolojisi ve optimizasyon yazılımları, bu etkileri minimuma indirmeyi başarmaktadır.

Hassasiyetin ve Verimliliğin Işık Hızı

Sonuç olarak, lazer kesim teknolojisi, modern imalat sanayinin temel direklerinden biri haline gelmiştir. Sunduğu benzersiz hassasiyet, hız, esneklik ve otomasyon yeteneği, onu geleneksel yöntemlerin bir adım ötesine taşımaktadır. Karmaşık tasarımları hayata geçirme, malzeme israfını en aza indirme, üretim süreçlerini hızlandırma ve nihai ürün kalitesini artırma potansiyeli, onu her ölçekteki işletme için değerli bir yatırım yapmaktadır.

Rüyam Makina olarak, en son nesil fiber lazer kesim teknolojisi‘ne yaptığımız yatırımlarla, müşterilerimizin en zorlu beklentilerini bile karşılayacak hassasiyette, hızda ve kalitede kesim hizmetleri sunuyoruz. İster prototip bir parça olsun, ister binlerce adetlik seri üretim, ışığın gücünü kullanarak fikirlerinizi gerçeğe dönüştürmek için buradayız. Projelerinizde lazer kesim teknolojisi‘nin potansiyelinden nasıl yararlanabileceğinizi öğrenmek için bugün uzman ekibimizle iletişime geçin.