Üretim Duraksadığında: Endüstriyel Makinalarda Hızlı Arıza Tespit ve Onarım

Bir üretim tesisinde, senkronize bir orkestra gibi çalışan makinelerin ritmik gürültüsünden daha tatmin edici çok az ses vardır. Bu ses, üretimin, verimliliğin ve kârlılığın sesidir. Ancak bu orkestrada, her fabrika yöneticisinin duymaktan korktuğu bir ses vardır: Ani ve beklenmedik bir sessizlik. Üretim hattının tam ortasındaki kritik bir makinenin durması, sadece bir parçanın bozulması demek değildir; bu, tüm senfoninin durması demektir. Bu sessizlik, endüstriyel dünyadaki en pahalı sestir. Üretilmeyen her ürün, bekleyen her operatör, geciken her sevkiyat, maliyet hanesine yazılan birer kayıptır. İşte bu kritik anda, işletmenizin kaderi tek bir sürece bağlıdır: arıza tespit ve onarım. Ancak asıl mesele, sadece onarım yapmak değil, bunu hızlı ve en önemlisi doğru yapmaktır.

Peki, bir makine durduğunda ne olur? Geleneksel “tamir” anlayışı, genellikle bir deneme-yanılma süreciyle işler. “Belki şu parçadandır,” “Acaba bu valfi mi değiştirsek?” gibi varsayımlarla harcanan her dakika, üretim kaybının katlanarak artmasına neden olur. Oysa modern endüstriyel servis anlayışı, bir tamircilikten çok, bir doktorun teşhis sürecine benzer. Sorunun “ne” olduğundan çok, “neden” kaynaklandığını anlamaya odaklanır. Gerçek bir arıza tespit ve onarım süreci, bir mühendislik disiplinidir; sistematik bir analiz, ileri teknoloji teşhis cihazları ve derin bir mühendislik bilgisi gerektirir. Sorunun mekanik mi, elektriksel mi, hidrolik mi yoksa yazılımsal mı olduğunu saniyeler içinde belirleyebilmek, saatlerce sürecek bir üretim kaybını dakikalara indirmek demektir.

Rüyam Makina olarak, biz bu sürece sadece bir endüstriyel makine servisi olarak değil, aynı zamanda bir mühendislik ortağı olarak yaklaşıyoruz. Bu yazıda, üretim duraksadığında zamanla nasıl yarışıldığını, modern arıza tespit ve onarım tekniklerinin ne olduğunu ve bu sistematik yaklaşımın, işletmenizin en değerli varlığı olan “zaman”ı nasıl kurtardığını detaylı bir şekilde ele alacağız.

Bölüm 1: Sessizliğin Bedeli: Üretim Duruşunun (Downtime) Gerçek Maliyeti

Bir arıza tespit ve onarım sürecinin aciliyetini ve önemini tam olarak kavrayabilmek için, öncelikle “duruş süresi” (downtime) maliyetinin sadece görünürdeki rakamlardan ibaret olmadığını anlamak gerekir. Bir makinenin arızalanması, buzdağı gibi, görünenden çok daha büyük ve yıkıcı maliyetleri suyun altında gizler.

1.1. Görünür Maliyetler: Kaybedilen Üretim ve Gelir

Bu, hesaplanması en kolay olan maliyettir.

- Doğrudan Üretim Kaybı: Makinenin durduğu her saat, üretilmesi gereken ürün adedi kadar kayıp demektir. Bu, doğrudan “üretilmeyen birim x birim başına kâr” olarak cironuza yansır.

- Boşa Harcanan İşçilik: Makine durduğunda, o makineyi kullanan operatör, hatta o hatta bağlı diğer çalışanlar boşa çıkar. Ancak maaşları ve sigortaları işlemeye devam eder. Bu, hiçbir çıktı üretmeyen, doğrudan bir işçilik maliyetidir.

1.2. Gizli Maliyetler: Zincirleme Felaket

Asıl tehlike, genellikle bütçe raporlarında hemen görünmeyen ancak kârlılığı kemiren bu gizli maliyetlerdir:

- Malzeme İsrafı (Fire): Özellikle sürekli akış gerektiren (örneğin kauçuk hamuru, plastik enjeksiyon, gıda işleme) hatlarda, makinenin durması, hattın içindeki malzemenin donmasına, bozulmasına veya standart dışı hale gelmesine neden olabilir. Bu, tonlarca hammaddenin çöp olması demektir.

- Domino Etkisi (Darboğaz): Modern üretim hatları, bir zincirin halkaları gibi birbirine bağlıdır. Birinci istasyondaki bir makinenin durması, kısa bir süre sonra ikinci, üçüncü ve dördüncü istasyonların da malzeme beklediği için durmasına neden olur. Küçük bir arıza tespit ve onarım gecikmesi, tüm fabrikanın durmasına yol açabilir.

- Gecikme Cezaları ve Müşteri Kaybı: Sevkiyat tarihlerini kaçırmak, sadece sözleşmesel cezalara yol açmakla kalmaz, aynı zamanda müşterinizin gözündeki güvenilirliğinizi de sarsar. Rakiplerinizin bir adım öne geçmesi için onlara mükemmel bir fırsat sunmuş olursunuz.

- Artan Enerji Maliyeti: Arızalı bir makine, tamamen durmadan önce, genellikle bir süre daha verimsiz bir şekilde çalışır. Aynı işi yapmak için normalden daha fazla enerji tüketir.

- Artan Onarım Maliyeti: Zamanında tespit edilmeyen küçük bir sorun (örneğin, bir yatakta başlayan sürtünme), zamanla o yatağın kilitlenmesine, milin eğilmesine ve hatta motorun yanmasına neden olabilir. Hızlı ve proaktif bir arıza tespit ve onarım ile 100 liralık bir rulman değişim maliyeti, gecikme nedeniyle 100.000 liralık bir motor değişimine dönüşebilir.

İşte bu nedenle, arıza tespit ve onarım sürecindeki her dakika, kelimenin tam anlamıyla altındır. Ancak hız, doğruluk olmadan hiçbir anlam ifade etmez. Yanlış bir parçayı değiştirmek için acele etmek, size sadece zaman değil, aynı zamanda gereksiz parça maliyeti ve sorunun devam etmesi olarak geri döner.

Bölüm 2: Arıza Tespitinin Mühendislik Yaklaşımı: Semptom Değil, Kök Neden Analizi (RCA)

Profesyonel bir arıza tespit ve onarım hizmetini, sıradan bir tamirci yaklaşımından ayıran temel felsefe budur: Semptomlara değil, kök nedene odaklanmak.

- Semptom: “Hidrolik sistem çalışmıyor.”

- Geleneksel Yaklaşım: “Pompada sorun vardır, pompayı değiştirelim.”

- Mühendislik Yaklaşımı (Kök Neden Analizi – RCA): “Hidrolik sistem neden çalışmıyor? Pompa gerçekten bozuk mu, yoksa pompaya yeterli sinyal mi gelmiyor? Yağ seviyesi yeterli mi? Yağ kirlenmiş olabilir mi? Valfler mi takılı kalıyor? Elektrik motoru pompaya güç veriyor mu?”

Rüyam Makina olarak, arıza tespit ve onarım sürecine bir cerrah hassasiyetiyle yaklaşırız. Bizim için süreç, varsayımlarla değil, sistematik bir “triyaj” (önceliklendirme ve sınıflandırma) ile başlar.

2.1. Adım: Bilgi Toplama ve Gözlem (Doktorun Hastayı Dinlemesi)

Sahaya indiğimizde yaptığımız ilk şey, anahtara dokunmadan önce bilgi toplamaktır:

- Operatörle Görüşme: Makineyi en iyi tanıyan kişi, onu her gün kullanan operatördür. “Ne oldu?”, “Arıza öncesinde normal olmayan bir ses, koku veya titreşim fark ettiniz mi?”, “Bu sorun daha önce oldu mu?”, “En son bakımı ne zaman yapıldı?” gibi sorular, sorunun kaynağını daraltmak için paha biçilmez ipuçları verir.

- Görsel İnceleme: Makinenin etrafında dolaşarak bariz sorunlar aranır. (Yerde yağ sızıntısı var mı? Yanık kokusu veya duman var mı? Kırık bir parça veya gevşemiş bir cıvata var mı? Elektrik panosunda atmış bir sigorta veya hata ışığı var mı?)

2.2. Adım: Sorunu Sınıflandırma ve İzole Etme

Toplanan bilgilere dayanarak, mühendisimiz sorunun olası kaynağını dört ana kategoriden birine indirgemeye çalışır. Modern bir makinedeki arızaların %90’ı bu dört alandan birinde yatar:

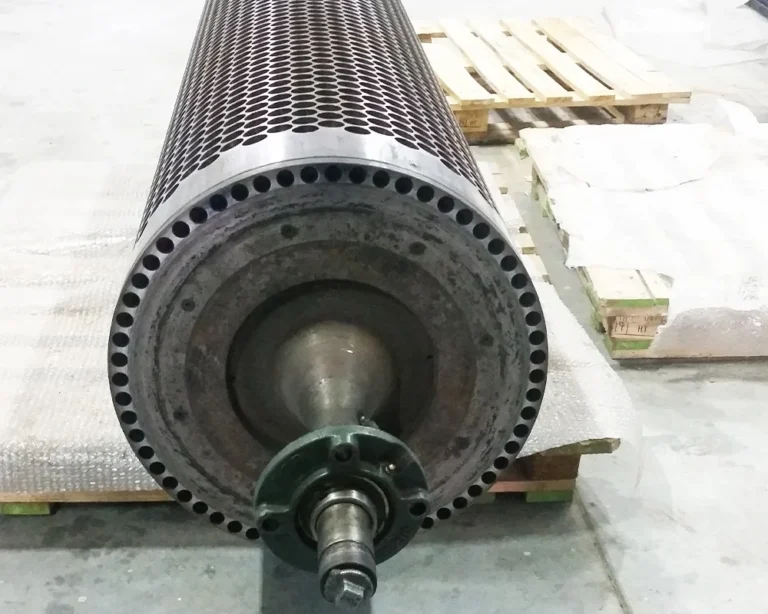

- Mekanik Arızalar: Bunlar genellikle fiziksel bileşenlerin arızalarıdır. Aşınmış bir rulman, kırılmış bir dişli, gevşemiş bir kaplin, eğilmiş bir mil veya hizalaması (alignment) bozulmuş bir yatak. Genellikle anormal ses, titreşim veya ısı olarak kendini belli eder.

- Elektriksel/Elektronik Arızalar: Bunlar makinenin “sinir sistemi” ile ilgilidir. Kopuk bir kablo, arızalı bir sensör (yaklaşım sensörü, basınç sensörü vb.), atmış bir sigorta, yanmış bir kontaktör, arızalı bir motor sürücüsü veya bozulmuş bir acil stop butonu.

- Hidrolik/Pnömatik Arızalar: Makinenin “kas gücü” ile ilgilidir. Yetersiz yağ/hava basıncı, hidrolik/pnömatik hortumda bir sızıntı, kirlenmiş veya takılı kalmış bir valf, arızalı bir pompa veya sızdıran bir piston keçesi.

- Yazılımsal/Kontrol Arızaları: Makinenin “beyni” olan PLC (Programlanabilir Lojik Kontrolör) ile ilgilidir. Bu, programdaki mantıksal bir hata (bug), sensörlerden gelen verilerin yanlış yorumlanması veya sistemin belirli bir adımda “takılıp” kalması olabilir.

Profesyonel bir arıza tespit ve onarım teknisyeni, bu dört sistemi de okuyabilen, multidisipliner bir uzmandır.

2.3. Adım: Hipotez Kurma ve Test Etme

Sistem izole edildikten sonra, spesifik bir hipotez kurulur. “Operatörün ‘hissizleşti’ dediği hidrolik hareket ve pompadan gelen vınlama sesi, büyük ihtimalle sistemin hava yapmasından veya yağ seviyesinin çok düşük olmasından kaynaklanıyor.” Bu hipotezi test etmek için ilgili ölçümler yapılır. (Yağ seviyesi kontrol edilir, manometre ile basınç ölçülür). Test sonucu hipotezi doğrularsa, kök neden bulunmuş demektir. Doğrulamıyorsa, bir sonraki olası hipoteze geçilir. Bu sistematik yaklaşım, arıza tespit ve onarım sürecini deneme-yanılmadan çıkarıp, bilimsel bir metoda dönüştürür.

Bölüm 3: Modern Teşhisin Gücü: Arıza Tespitinde Kullanılan İleri Teknolojiler

Mühendisin tecrübesi ve sistematik yaklaşımı, modern teşhis cihazlarının gücüyle birleştiğinde, arıza tespit ve onarım süresi dramatik bir şekilde kısalır. Bu cihazlar, makinenin “içini görmemizi”, “sesini duymamızı” ve “sinir sistemini okumamızı” sağlar.

3.1. Termal Kameralar (Termografi): Isının Diliyle Konuşmak

- Nedir?: Gözle görülmeyen kızılötesi (IR) enerjiyi (yani ısıyı) algılayan ve bunu görünür bir renkli görüntüye dönüştüren kameralardır.

- Arıza Tespitindeki Rolü: Termal kameralar, sorunları makineyi durdurmadan ve temas etmeden (non-invasive) tespit etmenin en hızlı yollarından biridir.

- Elektriksel Arızalar: Bir elektrik panosuna tutulduğunda, gevşek bir bağlantı, aşırı yüklenen bir sigorta veya arızalanmak üzere olan bir kontaktör, çevresinden çok daha sıcak görünerek kendini anında belli eder. Bu, potansiyel bir yangın riskini veya duruşu önceden haber verir.

- Mekanik Arızalar: Aşırı sürtünme ısı üretir. Arızalanmak üzere olan bir rulman, hizası bozuk bir kaplin veya yetersiz yağlanmış bir dişli kutusu, normalden çok daha yüksek sıcaklıklarda çalışır. Termal kamera bu “sıcak noktaları” anında tespit eder.

- Hidrolik Arızalar: Tıkalı bir hidrolik filtre veya takılı kalmış bir valf, yağın akışını zorlayarak o bölgede anormal bir ısı birikmesine neden olur. Termografi, hızlı bir ön teşhis için arıza tespit ve onarım uzmanının elindeki en güçlü araçlardan biridir.

3.2. Titreşim Analizörleri: Makinenin EKG’sini Çekmek

- Nedir?: Dönen ekipmanların (motorlar, pompalar, fanlar, redüktörler) çalışırken ürettiği mikroskobik titreşimleri ölçen ve analiz eden hassas cihazlardır.

- Arıza Tespitindeki Rolü: Her mekanik sorun, kendine özgü bir “titreşim parmak izi” yaratır:

- Balanssızlık (Dengesizlik): Fan kanadı veya rotordaki bir dengesizlik, belirli bir frekansta güçlü bir titreşim yaratır.

- Hizalama Bozukluğu (Misalignment): Birbirine bağlı iki milin (örneğin, motor ve pompa mili) aynı eksende olmaması, hem eksenel hem de radyal yönde spesifik titreşim sinyalleri üretir.

- Rulman Arızaları: Bir rulmanın iç veya dış bileziğindeki ya da bilyalarındaki en ufak bir çatlak veya pürüz, yüksek frekanslı “çınlama” tarzı titreşimler yayar.

- Mekanik Gevşeklik: Makinenin temel cıvatalarındaki bir gevşeklik bile titreşim paternini değiştirir. Titreşim analizi, arızayı sadece tespit etmekle kalmaz, aynı zamanda tam olarak “ne” olduğunu (balanssızlık mı, rulman mı?) ve “ne kadar ciddi” olduğunu da söyler. Bu, arıza tespit ve onarım sürecini reaktif olmaktan çıkarıp, “öngörüsel” (predictive) hale getirir.

3.3. PLC Diagnostikleri ve Yazılım Analizi: Makinenin Beynini Okumak

Günümüz makinelerinin çoğu PLC’ler tarafından yönetilir. Mekanik bir sorun olmadığından eminseniz, sorun büyük ihtimalle “sinir sistemi” veya “beyin”dedir.

- Online Bağlantı: Mühendislerimiz, bir dizüstü bilgisayar aracılığıyla doğrudan makinenin PLC’sine bağlanır ve programın “canlı” olarak nasıl çalıştığını izler.

- Giriş/Çıkış (I/O) Takibi: Ekranda, tüm sensörlerin (girişler) ve tüm motor/valf gibi aktüatörlerin (çıkışlar) durumu görülür. “Operatör butona bastı (Giriş 1 Aktif), ancak motor çalışmadı (Çıkış 1 Aktif Değil).” Bu, sorunu PLC’nin iç mantığına veya çıkış modülüne anında daraltır.

- Hata Ayıklama (Debugging): PLC programının hangi adımda “takılıp” kaldığı, hangi koşulun (permit) sağlanamadığı için bir sonraki adıma geçemediği tespit edilir. Bu, yazılımsal sorunların çözümü için tek yoldur ve uzman bir otomasyon bilgisi gerektirir.

3.4. Diğer Teşhis Araçları

- Ultrasonik Cihazlar: İnsan kulağının duyamadığı yüksek frekanslı sesleri algılar. Basınçlı hava (pnömatik) sistemlerindeki küçük sızıntıları, hidrolik sistemlerdeki iç kaçakları veya rulmanlardaki erken aşınmaları tespit etmek için kullanılır.

- Lazer Hizalama Cihazları: Mekanik bir onarım veya montaj sonrası, motor ve pompa gibi iki şaftın birbirine mikron hassasiyetinde hizalanmasını sağlamak için kullanılır. Yanlış hizalama, titreşimin ve arızaların 1 numaralı nedenidir.

- Yağ Analiz Kitleri: Hidrolik sistemden veya dişli kutusundan alınan bir yağ numunesini analiz ederek, yağın içinde hangi metal parçacıklarının (aşınma göstergesi) veya ne kadar su/kir (kirlenme göstergesi) olduğunu belirler.

Bölüm 4: “Onarım” Aşaması: Hızlı Çözüm mü, Kalıcı Çözüm mü?

Arıza tespit ve onarım sürecinin ilk yarısı olan “tespit” başarıyla tamamlandığında, sıra “onarım” aşamasına gelir. Ancak bu aşama da kendi içinde kritik bir felsefe barındırır. Amaç, makineyi sadece “çalışır hale getirmek” mi, yoksa “sorunu kökünden çözerek bir daha tekrarlanmamasını sağlamak” mı?

4.1. “Yara Bandı” Çözümlerin Tehlikesi

Arıza anındaki panik ve “hemen çalışsın” baskısı, genellikle geçici ve tehlikeli çözümlere yol açar.

- Yanlış Parça Kullanımı: “Orijinali yok ama bu da idare eder” diyerek, uygun olmayan veya düşük kaliteli bir yedek parça takmak.

- Güvenlikten Ödün Verme: Arızalanan bir güvenlik sensörünü “devre dışı bırakmak” (by-pass etmek) veya bir koruma kapağını takmadan makineyi çalıştırmak.

- Kök Nedeni Es Geçmek: Titreşimden dolayı kırılan bir cıvatayı, sadece yenisiyle değiştirip, titreşimin asıl nedeni olan hizalama bozukluğunu düzeltmemek. Bu “yara bandı” çözümlerinin tamamı, makinenin çok daha kısa bir süre sonra, çok daha feci bir şekilde arızalanacağının garantisidir.

4.2. Profesyonel Onarım ve Revizyon Felsefesi (Rüyam Makina Yaklaşımı)

Rüyam Makina olarak, bir arıza tespit ve onarım hizmetini, aynı zamanda bir “revizyon” fırsatı olarak görüyoruz. Bizim için onarım, kök nedeni ortadan kaldırmaktır.

- Mühendislik Çözümü: Eğer bir parça sürekli olarak aynı yerden kırılıyorsa, bu o parçanın tasarımında bir zayıflık olduğunu gösterir. Biz sadece o parçayı aynen kopyalayıp değiştirmeyiz; mühendislik ekibimiz o parçayı yeniden tasarlar, FEA (Sonlu Elemanlar Analizi) ile mukavemetini test eder ve daha güçlü, daha dayanıklı bir versiyonunu imal eder.

- Hassas İmalat Gücü: Onarım, genellikle yeni bir parçanın hassas bir şekilde imal edilmesini gerektirir. Rüyam Makina’nın kendi bünyesindeki CNC işleme merkezleri, tornalar ve kaynak atölyesi, bu onarımın en yüksek kalitede ve en hızlı şekilde yapılmasını sağlar. Başka bir atölyeden parça beklemek yerine, çözümü kendi bünyemizde üretiriz.

- Kök Neden Düzeltmesi: Eğer arızanın nedeni hizalama bozukluğu ise, lazer hizalama cihazlarımızla mükemmel hizalamayı sağlarız. Eğer sorun hidrolik yağ kirliliği ise, sadece yağı değil, filtreyi de değiştirir ve kirliliğin kaynağını araştırırız.

4.3. Onarım vs. Revizyon Kararı

Bazen arıza tespit ve onarım süreci, makinenin artık “onarılamayacak” kadar eskidiğini veya verimsizleştiğini ortaya çıkarır. Bu noktada, sürekli küçük arızalara para harcamak yerine, makineye kapsamlı bir Makine Revizyonu (Retrofit) yapmak çok daha akıllıca bir yatırım olabilir. Bu, Rüyam Makina’nın ana uzmanlık alanlarından biridir: Eski makinenizin mekanik aksamını yenilemek ve kontrol sistemini modern bir PLC ile değiştirerek, onu sıfır bir makine performansına ve verimliliğine kavuşturmak.

Bölüm 5: Döngünün Kapanışı: Test, Devreye Alma ve Önleyici Faaliyet

Arıza tespit ve onarım süreci, son cıvata sıkıldığında bitmez. Güvenli ve verimli bir şekilde tamamlandığından emin olmak için son adımlar kritik önem taşır.

- Güvenlik Kontrolleri: Tüm koruma kapaklarının takıldığı, acil stop butonlarının çalıştığı ve tüm güvenlik sistemlerinin aktif olduğu teyit edilir.

- Boşta Çalıştırma ve Kalibrasyon: Makine önce yüksüz olarak çalıştırılır. Ses, titreşim ve sıcaklık değerleri izlenir. Gerekli tüm kalibrasyonlar ve hassas ayarlar (sensör konumları, basınç ayarları vb.) yapılır.

- Yük Altında Test: Makine, normal üretim koşullarında, gerçek ürünle test edilir. Üretilen ilk ürünlerin kalite standartlarını karşıladığı kontrol edilir.

- Operatör Bilgilendirmesi ve Raporlama: Operatöre, arızanın ne olduğu, ne yapıldığı ve tekrar etmemesi için dikkat etmesi gereken bir husus olup olmadığı (varsa) bildirilir. Yapılan tüm işlemler, değiştirilen parçalar ve ölçülen değerler, makinenin servis geçmişine (siciline) kaydedilir.

- Önleyici Öneri: En önemlisi, bu arızanın bir daha yaşanmaması veya diğer benzer makinelerde de yaşanmaması için işletmeye proaktif önerilerde bulunulur (örneğin, “Bu arıza, yetersiz yağlamadan kaynaklanmıştır. Aylık yağlama planınızı revize etmenizi öneririz.”)

Arıza Bir Kriz Değil, Bir Mühendislik Problemidir

Üretimin durması, her işletme için stresli ve maliyetli bir kriz anıdır. Ancak bu kriz anlarını yönetme şekliniz, işletmenizin dayanıklılığını ve profesyonelliğini belirler. Deneme-yanılma yoluyla zaman ve para kaybetmek bir seçenektir; ancak akıllıca olan, arıza tespit ve onarım sürecini bir mühendislik disiplini olarak ele almaktır.

Sistematik bir kök neden analizi, termal kameralar, titreşim analizörleri ve PLC teşhisleri gibi modern teknolojilerle desteklendiğinde, en karmaşık arızalar bile dakikalar veya saatler içinde tespit edilebilir. Sorunun köküne inen, sadece semptomu değil nedeni de ortadan kaldıran profesyonel bir onarım anlayışı ise, o arızanın bir daha tekrarlanmamasının güvencesidir. Rüyam Makina olarak, biz arıza tespit ve onarım işine bu bütünsel mühendislik bakış açısıyla yaklaşıyoruz. Güçlü teşhis kabiliyetimiz, hassas imalat gücümüz ve revizyon tecrübemizle, makineleriniz durduğunda üretiminizin en kısa sürede ve eskisinden daha sağlam bir şekilde tekrar başlamasını sağlıyoruz. Üretim duraksadığında paniklemeyin; endüstriyel makine servisi ve arıza tespit ve onarım konusunda uzman mühendislik ekibimizle iletişime geçin.