Hayalden Gerçeğe: Başarılı Bir Makine Tasarımı ve Projelendirme Süreci

Endüstriyel dünyanın kalbi, makinelerle atar. Bir üretim hattındaki robotik koldan, devasa bir pres makinesine; hassas bir medikal cihazdan, tonlarca yükü kaldıran bir vince kadar her mekanizma, bir ihtiyacı karşılamak, bir problemi çözmek veya bir süreci daha verimli hale getirmek için var olmuştur. Ancak, metalin, elektroniğin ve yazılımın bu mükemmel senfonisi, fabrikaya kurulduğu gün var olmaya başlamaz. Her başarılı makinenin arkasında, görünmeyen, sancılı ama bir o kadar da heyecan verici bir doğum süreci yatar. Bu süreç, bir mühendisin zihnindeki soyut bir fikirden, somut, çalışan ve değer üreten bir sisteme uzanan uzun bir yolculuktur. Bu yolculuğun adı: Makine tasarımı ve projelendirme.

Birçok kişi için “tasarım”, sadece bilgisayar ekranında güzel görünen üç boyutlu (3D) çizimler yapmak anlamına gelebilir. Oysa profesyonel bir makine tasarımı ve projelendirme süreci, çizimden çok daha fazlasıdır. Bu; fizik kurallarıyla dans etmek, malzeme bilimiyle pazarlık yapmak, maliyet ve verimlilik dengesini kurmak ve en önemlisi, müşterinin hayalini çalışabilir bir gerçeğe dönüştürmek için yürütülen bir mühendislik sanatıdır. Başarılı bir proje, sadece “çalışan” bir makine üretmek değil; “doğru”, “güvenli”, “ekonomik” ve “sürdürülebilir” çalışan bir makine üretmektir. Rüyam Makina olarak, 38 yılı aşkın tecrübemizle, bize gelen her fikri bu disiplinle ele alıyoruz. Bu kapsamlı rehberde, bir makinenin doğum sancılarını, kağıt üzerindeki ilk eskizden montaj hattındaki son cıvataya kadar adım adım inceleyecek ve başarılı bir makine tasarımı ve projelendirme sürecinin anatomisini ortaya koyacağız.

Bölüm 1: Başlangıç Noktası: İhtiyacı Anlamak ve Tanımlamak

Her büyük mühendislik projesi, bir soruyla başlar: “Neye ihtiyacımız var?” Bu soruya verilen cevap ne kadar net, doğru ve kapsamlı olursa, makine tasarımı ve projelendirme süreci de o kadar başarılı olur. Yanlış tanımlanmış bir problem, mükemmel tasarlanmış ama işe yaramayan bir çözümle sonuçlanır.

1.1. Müşteri ile Derinlemesine Analiz

Süreç, müşterinin talebiyle başlar. Ancak profesyonel bir tasarım ekibi, müşterinin “Bana bir paketleme makinesi yapın” demesiyle yetinmez. Derinlemesine bir sorgulama süreci başlar:

Operasyonel Hedefler: Dakikada kaç ürün paketlenecek? Ürünün boyutları, ağırlığı, toleransları nedir?

Ortam Koşulları: Makine nerede çalışacak? Tozlu, nemli, sıcak veya patlayıcı (Ex-proof) bir ortam mı?

Kullanıcı Profili: Makineyi kim kullanacak? Operatörün yetkinlik seviyesi nedir? Ergonomik kısıtlamalar nelerdir?

Mevcut Altyapı: Fabrikada ne kadar alan var? Mevcut enerji kaynakları (elektrik, hava basıncı) nelerdir?

Bu aşama, makine tasarımı ve projelendirme sürecinin temelidir. Burada toplanan veriler, projenin anayasasını oluşturur.

1.2. Fizibilite ve Kısıtlar

İhtiyaçlar belirlendikten sonra, “Bu makineyi yapmak mümkün mü ve mantıklı mı?” sorusu sorulur.

Teknik Fizibilite: İstenen hız veya hassasiyet, mevcut teknolojiyle sağlanabilir mi?

Ekonomik Fizibilite: Makinenin maliyeti, müşterinin bütçesine ve yatırım geri dönüş (ROI) hedeflerine uygun mu?

Zaman Kısıtı: Projenin ne kadar sürede tamamlanması gerekiyor?

Bu analizler sonucunda, projenin çerçevesi çizilir ve “Teknik Şartname” oluşturulur. Artık makine tasarımı ve projelendirme ekibinin elinde, nereye gideceğini gösteren bir harita vardır.

Bölüm 2: Kavramsal Tasarım (Konsept): Fikirlerin Çarpışması

Problemi tanımladık, şimdi çözüm üretme zamanı. Kavramsal tasarım aşaması, mühendislerin yaratıcılıklarını en çok kullandıkları, beyin fırtınalarının havada uçuştuğu evredir.

2.1. Beyin Fırtınası ve Alternatif Üretimi

Aynı problemi çözmenin birden fazla yolu vardır. Bir ürünü A noktasından B noktasına taşımak için robot kol kullanabilir, konveyör bandı döşeyebilir veya pnömatik bir itici tasarlayabilirsiniz.

Eskizler ve Şemalar: Mühendisler, kağıt üzerinde veya tabletlerde hızlı eskizler çizerek fikirlerini somutlaştırır. Basit kinematik şemalarla mekanizmaların prensipleri tartışılır.

Karşılaştırma: Üretilen alternatifler; maliyet, karmaşıklık, bakım kolaylığı ve güvenilirlik açısından karşılaştırılır. Makine tasarımı ve projelendirme sürecinde en iyi çözüm, genellikle en karmaşık olan değil, en basit ve en güvenilir olandır (KISS Prensibi: Keep It Simple, Stupid).

2.2. Ön Tasarımın Onayı

Seçilen konsept, müşteriye sunulur. “Sizin probleminizi şu mekanizma ile, şu prensipte çözeceğiz” denir. Bu aşamada yapılan 3 boyutlu kaba taslaklar (block layout), makinenin genel yapısını, kaplayacağı alanı ve ana fonksiyonlarını gösterir. Müşterinin onayı alındıktan sonra, işin “matematiği” başlar.

Bölüm 3: Mühendislik Hesaplamaları: Tasarımın Bilimsel Temeli

Bir makine sadece “görsel” olarak tasarlanamaz. Onun çalışacağını, kırılmayacağını ve hedeflenen performansı vereceğini garanti eden şey matematiktir. Makine tasarımı ve projelendirme sürecinin bu aşaması, fiziğin devreye girdiği yerdir.

3.1. Kinematik ve Dinamik Analizler

Hız ve İvme: Makinenin hareketli parçaları ne kadar hızlı dönecek? İvmelenme ve yavaşlama sırasında oluşacak atalet kuvvetleri ne kadar büyük olacak?

Güç ve Tork: Bu hareketleri sağlamak için ne kadar güçlü bir motora ihtiyacımız var? Redüktör oranı ne olmalı? Bu hesaplamalar yapılmadan seçilen rastgele bir motor, ya makineyi çalıştıramaz ya da gereksiz enerji tüketimine neden olur. Doğru makine tasarımı ve projelendirme, optimum güç seçimini gerektirir.

3.2. Mukavemet Hesapları ve Malzeme Seçimi

Makinenin üzerindeki yükler (ağırlık, basınç, titreşim) belirlendikten sonra, bu yükleri taşıyacak parçaların boyutları ve malzemeleri seçilir.

Hangi Malzeme?: Gövde için dayanıklı çelik mi (St37, St52), hafif alüminyum mu, yoksa korozyona dirençli paslanmaz çelik mi (304, 316) kullanılmalı? Yataklamalarda bronz mu yoksa plastik mi tercih edilmeli?

Güvenlik Katsayısı: Hiçbir makine tam sınırda tasarlanmaz. Beklenmedik yükler ve zamanla oluşacak yorulmalar için belirli bir “güvenlik katsayısı” (örneğin 1.5 veya 2 katı) eklenerek hesaplamalar yapılır. Bu, makine tasarımı ve projelendirme güvenliğinin sigortasıdır.

Bölüm 4: 3D Modelleme ve Detay Tasarım: Sanal İkiz

Hesaplamalar tamam, konsept hazır. Şimdi sıra, makineyi sanal ortamda, en küçük vidasına kadar inşa etmeye geldi. Günümüzde makine tasarımı ve projelendirme, gelişmiş CAD (Computer Aided Design) yazılımları (SolidWorks, Inventor, Catia vb.) olmadan düşünülemez.

4.1. Parça ve Montaj Modelleme

Mühendisler, her bir parçayı 3 boyutlu olarak modeller. Şasiler, miller, dişliler, kapaklar… Ardından bu parçalar sanal ortamda birleştirilerek (montaj) makinenin bütünü oluşturulur.

Çakışma Kontrolü (Interference Detection): 3D modellemenin en büyük avantajlarından biri budur. Yazılım, hareket halindeki parçaların birbiriyle çarpışıp çarpışmadığını veya montaj sırasında bir cıvatanın sıkılamayacak bir yerde olup olmadığını kontrol eder. Bu, fiziksel üretimde ortaya çıkacak hataları daha tasarım aşamasında, yani maliyetsizken çözer.

4.2. Standart Parça Entegrasyonu

Her şeyi sıfırdan üretmek verimsizdir. Rulmanlar, motorlar, sensörler, pnömatik pistonlar, cıvatalar gibi “hazır” (off-the-shelf) bileşenler, tedarikçilerin 3D kütüphanelerinden çekilerek tasarıma entegre edilir. Başarılı bir makine tasarımı ve projelendirme, standart parçaları akıllıca kullanarak maliyeti düşürür ve bakım kolaylığı sağlar.

Bölüm 5: Simülasyon ve Analiz (CAE): Sanal Test Sürüşü

Makineyi çizdik, ama gerçekten dayanacak mı? Eskiden bunu görmek için prototip üretip kırmak gerekirdi. Şimdi ise CAE (Computer Aided Engineering) araçları var.

5.1. Sonlu Elemanlar Analizi (FEA)

Mühendisler, tasarladıkları kritik parçaları (örneğin bir vinç kolunu veya pres gövdesini) sanal ortamda yüklere maruz bırakır. Yazılım, parçanın neresinde ne kadar gerilim (stres) oluştuğunu, ne kadar esneyeceğini ve nereden kırılabileceğini renkli haritalarla gösterir.

Optimizasyon: “Bu parça çok ağır olmuş, gereksiz malzeme var” veya “Şurası çok zayıf, kalınlaştıralım” kararları bu analizlere göre verilir. Makine tasarımı ve projelendirme sürecinde FEA, tahmin yürütmeyi ortadan kaldırır, bilimsel kesinlik sağlar.

5.2. Hareket Simülasyonu

Makinenin çalışma döngüsü (cycle time) simüle edilir. Pistonların açılma süresi, robot kolun hareketi ve motorların tepkileri analiz edilerek, hedeflenen üretim hızına ulaşılıp ulaşılamayacağı kontrol edilir.

Bölüm 6: İmalat Dokümantasyonu: Atölyenin Dili

Tasarım bittiğinde, ekranın başındaki mühendisin işi bitmiş sayılmaz. Tasarımın, atölyedeki ustalar (kaynakçı, tornacı, montajcı) tarafından anlaşılabilir bir dile, yani teknik resme dökülmesi gerekir.

6.1. İmalat Resimleri

Her bir üretilecek parça için 2 boyutlu (2D) teknik resimler hazırlanır.

Ölçülendirme ve Toleranslar: Parçanın boyutları, delik çapları ve en önemlisi toleransları (örneğin ±0.01 mm) belirtilir. Bir makine tasarımı ve projelendirme projesinin kalitesi, toleransların ne kadar doğru verildiğiyle ölçülür. Gereksiz dar tolerans maliyeti artırır, gevşek tolerans makineyi çalıştırmaz.

Yüzey İşleme ve Isıl İşlem: Parçanın sertleştirilmesi, boyanması veya kaplanması gerekiyorsa, bu notlar resme eklenir.

6.2. Montaj Şemaları ve Malzeme Listesi (BOM)

Montaj ekibi için, parçaların hangi sırayla ve nasıl birleştirileceğini gösteren patlatılmış görünümler ve montaj talimatları hazırlanır. Ayrıca, satın alma departmanı için makinedeki tüm parçaların (vida, motor, sac vb.) listelendiği detaylı bir Malzeme Listesi (Bill of Materials – BOM) oluşturulur.

Bölüm 7: Otomasyon ve Kontrol: Makinenin Ruhu

Mekanik tasarım, makinenin “bedenini” oluşturur. Ancak ona hayat veren, hareket ettiren ve düşünen kısmı otomasyon sistemidir. Makine tasarımı ve projelendirme, mekanik ve elektriğin iç içe geçtiği mekatronik bir süreçtir.

7.1. Elektrik Projelendirme

Motorların, sensörlerin, valflerin ve panonun elektrik bağlantı şemaları (E-Plan vb.) çizilir. Kablo kesitleri, sigorta değerleri ve güç tüketimi hesaplanır.

7.2. Yazılım ve PLC Programlama

Makinenin beyni olan PLC (Programlanabilir Lojik Kontrolör), makinenin senaryosunu yönetir. “Sensör A ürünü görünce, Motor B çalışsın, 3 saniye sonra Piston C itilsin” gibi mantıksal döngüler programlanır. Ayrıca, operatörün makineyi kullanacağı dokunmatik ekran (HMI) arayüzleri tasarlanır. Kullanıcı dostu bir arayüz, iyi bir makine tasarımı ve projelendirme sürecinin imzasıdır.

Bölüm 8: İmalat, Montaj ve Devreye Alma: Gerçeğe Dönüş

Kağıt üzerindeki (veya ekrandaki) her şey tamamlandığında, fiziksel üretim başlar.

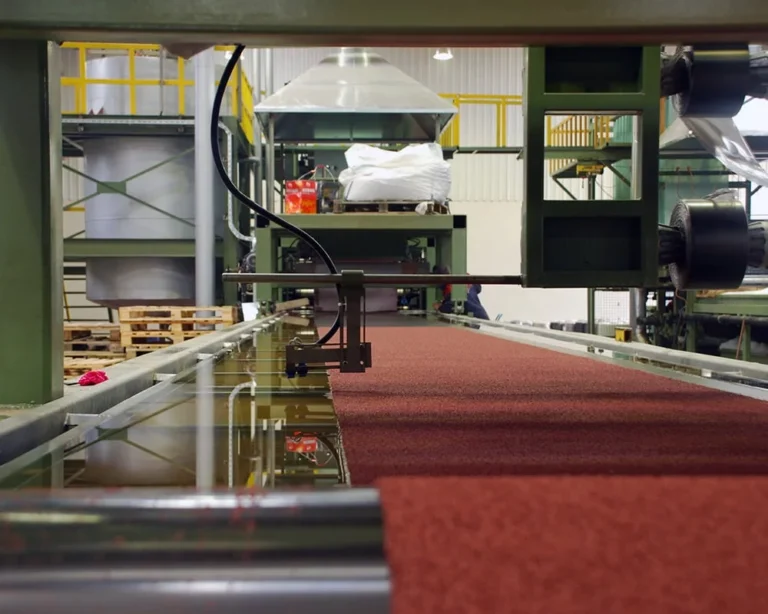

Hassas İmalat: Rüyam Makina’nın CNC parkurunda parçalar işlenir, lazerde kesilir, kaynaklı imalatı yapılır.

Montaj: Parçalar bir araya getirilir. Bu aşamada tasarımda gözden kaçan küçük detaylar varsa düzeltilir (Tasarımcı ve montajcı arasındaki geri bildirim döngüsü çok önemlidir).

Test ve Devreye Alma: Makineye enerji verilir. Önce boşta, sonra yük altında test edilir. Yazılım hataları (bug) ayıklanır, sensör ayarları yapılır. Müşterinin istediği performans kriterleri (hız, kalite) sağlanana kadar optimizasyon devam eder.

Rüyam Makina ile Hayallerinizi İnşa Edin

Görüldüğü gibi, makine tasarımı ve projelendirme, basit bir çizim işi değil, çok disiplinli, aşamalı ve uzmanlık gerektiren devasa bir mühendislik organizasyonudur. Bir makinenin başarısı, bu sürecin her bir adımının ne kadar titizlikle atıldığına bağlıdır. İhtiyacı doğru anlamaktan, bilimsel hesaplamalara; sanal simülasyonlardan hassas imalata kadar uzanan bu zincirin hiçbir halkası zayıf olmamalıdır.

Rüyam Makina olarak, biz sadece makine üretmiyoruz; biz müşterilerimizin hayallerini, problemlerini ve ihtiyaçlarını, çalışan, verimli ve kârlı sistemlere dönüştürüyoruz. Özel tasarım makine ihtiyaçlarınızda, revizyon projelerinizde veya komple üretim hattı kurulumlarınızda, mühendislik gücümüz ve üretim tecrübemizle yanınızdayız. Aklınızdaki projeyi gerçeğe dönüştürmek ve profesyonel bir makine tasarımı ve projelendirme hizmeti almak için bizimle iletişime geçin. Geleceği birlikte tasarlayalım.