Hatasız Birleştirmeler: Özel Kaynak Otomasyonu ile Kalite ve Hızı Artırın

Endüstriyel imalatın temel taşı, metallerin birbirine sağlam ve kalıcı bir şekilde birleştirilmesidir. Bu birleştirme işleminin zirve noktasını ise kaynak teknolojisi oluşturur. Usta bir kaynakçının elinden çıkan, temiz, pürüzsüz ve tam nüfuziyetli bir kaynak dikişi, adeta bir sanat eseri gibidir ve bir makinenin veya yapının dayanıklılığının temelini oluşturur. Ancak modern, yüksek hacimli ve rekabetçi üretim dünyasında, sadece zanaatkârların kişisel becerisine dayalı bir üretim modeli yeterli midir?

Bir operatörün günün sonunda yorgunlukla yaptığı kaynak dikişi ile günün başında yaptığı dikişin aynı kalitede olacağının garantisi var mıdır? Yüzlerce veya binlerce tekrarlanan bir işlemde, her seferinde aynı hassasiyeti ve standardı yakalamak mümkün müdür? Bu sorular, modern üretimin en temel zorluklarından bazılarını ortaya koyar. İşte bu zorluklara teknoloji ve mühendisliğin verdiği cevap, özel kaynak otomasyonu‘dur.

Özel kaynak otomasyonu, basit bir robotu bir kaynak torcuyla birleştirmekten çok daha fazlasını ifade eder. Bu, belirli bir iş parçası veya parça ailesi için, tekrarlanan kaynak işlemlerini insan hatasından arındırarak, maksimum hızda, en üst düzey kalitede ve mutlak bir tutarlılıkla gerçekleştirmek üzere, sıfırdan tasarlanmış ve inşa edilmiş bir mühendislik çözümüdür. Bu yaklaşım, usta bir kaynakçının en iyi anında yaptığı o mükemmel kaynağın “dijital DNA’sını” çıkarıp, bu mükemmelliği 7 gün 24 saat boyunca, yorulmadan ve hatasız bir şekilde kopyalayan bir sistem yaratmaktır. Bu, yetenekli kaynakçıların yerini almak değil, onların uzmanlığını daha katma değerli ve karmaşık işlere yönlendirirken, tekrarlayan ve yorucu işleri makinelere devrederek genel verimliliği ve kaliteyi stratosferik seviyelere çıkarmaktır. Bir özel kaynak otomasyonu sistemi, bu felsefe üzerine kuruludur.

Bu kapsamlı rehberde, geleneksel manuel kaynağın modern üretimin talepleri karşısında nerede yetersiz kaldığını ve getirdiği riskleri derinlemesine inceleyeceğiz. Bir özel kaynak otomasyonu hücresinin temel bileşenlerini (robotlar, pozisyonerler ve en önemlisi, özel kaynak fikstürleri) detaylandıracağız. Bir fikrin, detaylı bir mühendislik analizinden, simülasyonlara, tasarımdan, tesisinizde tam verimle çalışan bir otomasyon sistemine dönüşme yolculuğunu adım adım ele alacağız. Amacımız, özel kaynak otomasyonu kavramını tüm yönleriyle aydınlatarak, işletmenizin üretim kalitesini, hızını ve karlılığını bir sonraki seviyeye taşıyacak bu stratejik yatırımın neden ve nasıl yapılması gerektiği konusunda size eksiksiz bir yol haritası sunmaktır.

1. Manuel Kaynağın Sınırları ve Modern Üretimin Talepleri

Manuel kaynak, özellikle tek seferlik, karmaşık veya sahada yapılan işler için hala vazgeçilmez bir yöntemdir ve her zaman öyle kalacaktır. Usta bir kaynakçının esnekliği, problem çözme yeteneği ve tecrübesi, hiçbir robotun kolayca taklit edemeyeceği özelliklerdir. Ancak konu, standartlaştırılmış, tekrarlanabilir ve yüksek hacimli üretime geldiğinde, insan faktörünün doğasından kaynaklanan bazı sınırlar, işletmeler için ciddi birer engel teşkil etmeye başlar. Bir özel kaynak otomasyonu projesine yatırım yapma kararının arkasında genellikle bu sınırları aşma ihtiyacı yatar.

- Kalite Standardizasyonu ve Tutarlılık Sorunu: En deneyimli kaynakçı bile bir insandır. Günün başında enerjisi ve konsantrasyonu yüksekken yaptığı bir kaynak ile, 8 saatlik bir vardiyanın sonunda yorgunken yaptığı kaynak arasında mutlaka mikron seviyesinde de olsa farklılıklar olacaktır. Bu durum, özellikle basınçlı kaplar, otomotiv şasi parçaları veya yapısal çelik konstrüksiyonlar gibi, kaynak kalitesinin hayati önem taşıdığı ve sıkı standartlara (örneğin, ISO 3834) tabi olduğu sektörlerde kabul edilemez bir risktir. Kaynak nüfuziyetindeki küçük bir tutarsızlık, ürünün hizmet ömrü boyunca feci bir arızaya neden olabilir. Bir özel kaynak otomasyonu sistemi ise, programlandığı yörüngeyi ve kaynak parametrelerini (akım, voltaj, hız) her seferinde, on binde bir hassasiyetle tekrarlar.

- Hız, Verimlilik ve Darboğazlar: Bir insan operatörün kaynak yapma hızı, fiziksel olarak sınırlıdır. Ayrıca, mola vermesi, dinlenmesi ve pozisyon değiştirmesi gerekir. Bir üretim hattında, eğer kaynak operasyonu diğer operasyonlardan (kesim, büküm, montaj vb.) daha yavaşsa, kaynak istasyonu tüm hattı yavaşlatan bir “darboğaz” haline gelir. Robotik bir özel kaynak otomasyonu hücresi ise, genellikle manuel kaynağa göre çok daha yüksek hızlarda ve en önemlisi, durmaksızın (sadece sarf malzeme değişimi için durarak) çalışabilir. Bu, üretim çıktısını (throughput) dramatik bir şekilde artırır.

- Nitelikli İş Gücü Bulma Zorluğu ve Maliyeti: Usta ve sertifikalı bir kaynakçı yetiştirmek yıllar sürer ve bu nitelikteki personel, iş gücü piyasasında hem zor bulunur hem de maliyetlidir. Özellikle tekrarlayan ve ergonomik olarak zorlayıcı kaynak işlerinde personel devir hızı (turnover) yüksek olabilir. Özel kaynak otomasyonu, bu basit ve tekrarlayan işleri makinelere devrederek, değerli ve tecrübeli kaynakçılarınızı daha karmaşık, prototip veya özel imalat gibi katma değeri daha yüksek işlere yönlendirmenize olanak tanır.

- İş Güvenliği ve Ergonomi Riskleri: Kaynak operatörlüğü, İSG açısından en riskli meslek gruplarından biridir.

- Kaynak Dumanı: Kaynak sırasında ortaya çıkan ve içinde ağır metaller barındırabilen dumanın solunması, uzun vadede ciddi akciğer hastalıklarına ve kansere yol açabilir.

- Radyasyon (Ark Gözü): Kaynak arkının yaydığı yoğun ultraviyole (UV) ve kızılötesi (IR) ışınlar, gözlerde ve ciltte ciddi yanıklara neden olabilir.

- Ergonomik Zorlanmalar: Sürekli olarak zor ve statik pozisyonlarda çalışmak, ağır kaynak torçlarını tutmak, kas-iskelet sistemi rahatsızlıklarına yol açar. Bir özel kaynak otomasyonu hücresinde ise, tüm bu tehlikeli işlemler kapalı bir kabin içinde gerçekleşir ve operatör, süreci dışarıdan, güvenli bir mesafeden denetler. Bu, iş güvenliği standartlarını en üst seviyeye çıkarır.

Bu sınırlar, özellikle seri üretim yapan ve yüksek kalite standartlarını hedefleyen işletmeler için, özel kaynak otomasyonu‘nu stratejik bir zorunluluk haline getirmektedir.

2. Özel Kaynak Otomasyonu Nedir? Bir Hücrenin Anatomisi

Özel kaynak otomasyonu, basitçe bir robot kolu satın alıp ucuna bir kaynak torcu takmaktan ibaret değildir. Bu, belirli bir iş parçasını veya parça ailesini, en verimli, en hızlı ve en kaliteli şekilde kaynatmak üzere, tüm bileşenleri birbiriyle tam bir uyum içinde çalışacak şekilde tasarlanmış, entegre bir mühendislik sistemidir. Bu sistemin kalbinde ise, genellikle o işe özel olarak tasarlanmış “fikstürler” yatar.

Bir özel kaynak otomasyonu hücresinin temel bileşenleri şunlardır:

- Hareket Mekanizması (Robot): Kaynak torcunu, programlanan yörüngede hassas bir şekilde hareket ettiren sistemdir.

- 6 Eksenli Endüstriyel Robot Kolu: En yaygın kullanılan çözümdür. İnsan koluna benzer şekilde 6 farklı eksende hareket edebilmesi, ona en karmaşık geometrilerde bile kaynak dikişine en ideal açıyla (genellikle 90 derece) yaklaşma esnekliği tanır.

- Kartezyen Robotlar (X-Y-Z Sistemleri): Sadece düz veya basit dairesel kaynaklar için kullanılan, daha rijit ve bazen daha hassas olabilen sistemlerdir.

- Kaynak Güç Ünitesi ve Torç: Yapılacak olan kaynak türüne (MIG/MAG, TIG, Lazer vb.), malzemenin cinsine ve kalınlığına göre seçilen, robotla tam entegre çalışabilen modern bir kaynak makinesi ve torç sistemidir.

- Özel Kaynak Fikstürü (En Kritik Bileşen): Bir özel kaynak otomasyonu projesinin başarısı veya başarısızlığı, büyük ölçüde kaynak fikstürünün ne kadar iyi tasarlandığına bağlıdır. Fikstür, kaynak yapılacak olan metal parçaları, her seferinde milimetrenin onda biri hassasiyetinde, tam olarak aynı pozisyonda, oynamayacak şekilde sabitleyen, adeta o işe özel olarak yapılmış bir “kalıp” veya “mengene” sistemidir. İyi bir fikstür:

- Parçaların kolayca ve hızlıca yüklenip boşaltılmasına olanak tanır.

- Kaynak sırasında oluşan ısının neden olduğu genleşme ve büzülmeyi (distorsiyon) kontrol altında tutar.

- Robotun kaynak torcunun, kaynak yapılacak tüm bölgelere engelsiz bir şekilde ulaşmasını sağlar. Bu fikstürün tasarımı, özel kaynak otomasyonu‘nun en büyük mühendislik katma değerini oluşturur.

- Pozisyoner (Döndürme ve Eğme Mekanizması): Özellikle karmaşık geometrilere sahip parçalar için kullanılır. Pozisyoner, üzerine fikstürün ve iş parçasının bağlandığı, robotla senkronize bir şekilde dönen veya eğilen bir platformdur. Bu sayede, robot kolu sabit kalırken, iş parçası hareket ettirilerek, her bir kaynak dikişinin, yer çekiminin en olumlu etki ettiği, en ideal pozisyonda (genellikle “PA” veya “düz” pozisyon) yapılması sağlanır. Bu, en yüksek kaynak kalitesini garanti eder.

- Kontrol Sistemi (PLC ve HMI): Otomasyon hücresinin beynidir. Robotun hareketlerini, pozisyonerin dönüşünü, kaynak makinesinin parametrelerini ve güvenlik sensörlerini birbiriyle tam bir uyum içinde yöneten PLC (Programlanabilir Mantıksal Kontrolör) ve operatörün sistemi kolayca yönetmesini sağlayan dokunmatik bir HMI (İnsan-Makine Arayüzü) panelinden oluşur. Bu sistem, özel kaynak otomasyonu‘nun sorunsuz çalışmasını sağlar.

- Güvenlik Donanımları: Tüm otomasyon hücresi, personeli kaynak ışınlarından, sıçrantılardan ve robotun hareketlerinden korumak için, güvenlik kilitli kapılara sahip, kapalı bir kabin veya ışık perdeleri gibi güvenlik sistemleri ile çevrilidir.

3. Tasarımdan Devreye Almaya: Bir Özel Kaynak Otomasyonu Projesinin Adımları

Başarılı bir özel kaynak otomasyonu projesi, titiz bir planlama ve mühendislik süreci gerektirir. Bu süreç, müşteri ile çözüm ortağı arasında yakın bir işbirliği ile yürütülür.

Adım 1: İhtiyaç Analizi ve Kaynak Prosedürü Spesifikasyonu (WPS) Her şey, kaynak yapılacak parçanın ve hedeflenen sonuçların detaylı bir analiziyle başlar.

- Teknik Analiz: Parçanın teknik resimleri, malzemesi (çelik, paslanmaz, alüminyum), et kalınlığı, talep edilen kaynak türü (köşe, alın vb.), ve en önemlisi, ulaşılması gereken kalite standardı (görsel, sızdırmazlık, mukavemet vb.) belirlenir.

- Verimlilik Hedefleri: İstenen çevrim süresi (cycle time), yani bir parçanın ne kadar sürede kaynatılması gerektiği hedeflenir.

- Kaynak Prosedürü (WPS): Bu analizler sonucunda, kullanılacak kaynak teli, gaz, akım, voltaj, ilerleme hızı gibi tüm teknik parametreleri içeren bir Kaynak Prosedürü Spesifikasyonu (WPS) oluşturulur. Bu, özel kaynak otomasyonu projesinin “reçetesi”dir.

Adım 2: Fikstür Tasarımı ve 3D Modelleme WPS’ye ve parça geometrisine uygun olarak, projenin kalbi olan özel kaynak fikstürü, CAD yazılımlarında üç boyutlu olarak tasarlanır. Bu tasarım, parçaların nasıl sabitleneceğini, robotun torcunun nerelere nasıl ulaşacağını ve operatörün parçaları nasıl kolayca söküp takacağını detaylı bir şekilde gösterir.

Adım 3: Robot Simülasyonu ve Çevrimdışı Programlama (Offline Programming) Otomasyon hücresinin tamamı (robot, pozisyoner, fikstür), özel simülasyon yazılımlarında sanal bir ortamda oluşturulur. Robotun tüm kaynak yolları, bu sanal ortamda, üretime başlamadan önce programlanır.

- Avantajları: Bu “çevrimdışı” programlama, normalde üretim sahasında günler sürebilecek olan robot programlama işinin, üretim durmadan, ofis ortamında yapılmasını sağlar. Ayrıca, potansiyel çarpışma riskleri veya ulaşılamayan noktalar, daha en başından sanal ortamda tespit edilip düzeltilir. Bu, özel kaynak otomasyonu projelerini inanılmaz derecede hızlandıran bir tekniktir.

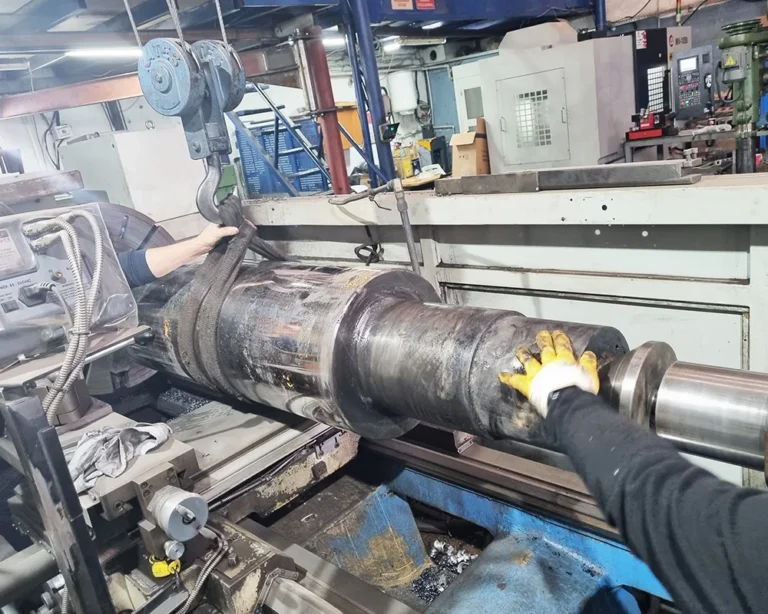

Adım 4: İmalat, Montaj ve Fabrika Kabul Testleri (FAT) Tasarım ve simülasyon onaylandıktan sonra, fikstür imal edilir, robot, pozisyoner ve diğer tüm bileşenler bir araya getirilerek otomasyon hücresi atölyede kurulur. Ardından, müşteri tesise davet edilerek, sistemin kendi parçalarıyla, anlaşılan çevrim süresinde ve kalitede çalıştığını gördüğü Fabrika Kabul Testi (FAT) yapılır. Bu, özel kaynak otomasyonu sürecinde bir nevi “genel prova”dır.

Adım 5: Sahada Kurulum, Devreye Alma ve Operatör Eğitimi FAT onayından sonra sistem, müşterinin tesisine sevk edilir. Uzman bir ekip tarafından sahada kurulumu yapılır, mevcut üretim hattına entegre edilir ve son ayarlamaları yapılarak devreye alınır. Son olarak, sistemi yönetecek olan operatörlere ve bakım ekibine, sistemin nasıl kullanılacağı, temel problem çözme ve güvenlik prosedürleri hakkında detaylı bir eğitim verilir. Bu, anahtar teslim bir özel kaynak otomasyonu hizmetinin son adımıdır.

4. Özel Kaynak Otomasyonunun Sağladığı Avantajlar: Kalite, Hız ve Kârlılık

İyi planlanmış bir özel kaynak otomasyonu sistemine yapılan yatırım, işletmeye somut ve ölçülebilir faydalar olarak geri döner.

- Kusursuz ve Tekrarlanabilir Kalite: Bir robot, programlandığı yolu ve parametreleri, yorulmadan, dikkati dağılmadan, her seferinde mikron hassasiyetinde tekrarlar. Bu, insan faktöründen kaynaklanan tüm değişkenlikleri (farklı nüfuziyet, pürüzlü dikiş, gözenek vb.) ortadan kaldırır. Sonuç, her zaman aynı standartta, mükemmele yakın bir kaynak kalitesidir. Bu, hatalı ürün (fire) ve tamir (rework) maliyetlerini neredeyse sıfırlar.

- Dramatik Hız Artışı ve Yüksek Verimlilik: Robotlar, insan operatörlere göre çok daha yüksek hızlarda kaynak yapabilir ve mola vermeden, vardiyalar boyunca kesintisiz çalışabilir. Bu, birim zamanda üretilen parça sayısını (throughput) iki, üç, hatta bazen on katına çıkarabilir. Bu, özel kaynak otomasyonunun en bariz avantajıdır.

- Azalan ve Öngörülebilir İşçilik Maliyetleri: Tekrarlayan ve yorucu kaynak işlemleri için gereken yoğun iş gücü ihtiyacını azaltır. Genellikle, bir operatör birden fazla otomasyon hücresini denetleyebilir. Bu, nitelikli kaynakçılarınızı daha karmaşık ve katma değerli işlerde kullanmanıza olanak tanır ve işçilik maliyetlerinizi optimize eder.

- Sarf Malzeme Tasarrufu: Otomatik bir sistem, her bir kaynak dikişi için tam olarak gereken miktarda kaynak teli ve koruyucu gaz kullanır. Manuel kaynakta sıkça görülen gereksiz malzeme kullanımı ve israfı önlenir. Hassas bir özel kaynak otomasyonu sistemi, bu sarf malzemelerden de %10-15’e varan oranlarda tasarruf sağlayabilir.

- Geliştirilmiş ve Garanti Altına Alınmış İş Güvenliği: Operatör, kaynak dumanı, radyasyon (ark ışığı), yüksek ısı ve ergonomik zorlanmalar gibi tehlikelerin olduğu riskli bölgeden tamamen uzaklaştırılır. Bu, iş kazası ve meslek hastalığı risklerini minimize ederek, daha güvenli ve sağlıklı bir çalışma ortamı yaratır. Bu, özel kaynak otomasyonu‘nun en önemli insani faydasıdır.

Rekabette Bir Adım Öne Geçmek İçin Akıllı Birleştirme

Sonuç olarak, özellikle tekrarlayan ve yüksek kalite standartları gerektiren seri imalat süreçlerinde, özel kaynak otomasyonu, artık bir lüks veya uzak bir gelecek teknolojisi değil, küresel rekabette ayakta kalmak ve öne geçmek için stratejik bir zorunluluktur. Bu teknoloji, işletmelere sadece daha hızlı ve daha ucuz üretim yapma imkanı sunmakla kalmaz, aynı zamanda ürünlerinin kalitesini garanti altına alarak, marka itibarlarını ve müşteri memnuniyetini de en üst seviyeye taşır. “Hatasız birleştirmeler”, modern üretimin temelini oluşturur ve bu temeli en sağlam şekilde atmanın yolu, özel kaynak otomasyonu‘ndan geçer.

Bu, bir fikrin, detaylı bir mühendislik çalışmasıyla, işletmenizin özel ihtiyaçlarına göre tasarlanmış bir fikstür ve akıllı bir robotla birleşerek, durmaksızın değer üreten bir otomasyon hücresine dönüşme hikayesidir. Bu yolculuk, doğru mühendislik partneriyle çıktığınızda, yatırımınızın karşılığını fazlasıyla alacağınız, karlı ve verimli bir serüvendir.

Rüyam Makina olarak, biz sadece makine imalatçısı değil, aynı zamanda birer proses ve otomasyon mühendisiyiz. Kendi ürettiğimiz makinelerin her bir parçasının kaynak kalitesinin ve dayanıklılığının, nihai ürünün performansını nasıl doğrudan etkilediğini çok iyi biliyoruz. Bu tecrübemizi ve mühendislik bilgimizi, kendi kaynak süreçlerini otomatikleştirmek ve üretimlerinde bir devrim yaratmak isteyen müşterilerimiz için de kullanıyoruz. Konsept tasarımından, simülasyona, fikstür imalatından, anahtar teslim hücre kurulumuna kadar, size özel bir özel kaynak otomasyonu çözümü geliştirmek için buradayız. Üretiminizdeki birleştirme operasyonlarını bir sonraki seviyeye taşımak için bugün bizimle iletişime geçin.