Milimetrenin Binde Biri Hassasiyet: Modern Üretimde CNC Talaşlı İmalat

Çevremizi saran modern dünyanın karmaşık ve hassas mekanizmalarını bir an için düşünün: Bir jet motorunun içindeki kusursuzca işlenmiş bir türbin kanadı, bir cerrahın kullandığı medikal bir implant, bir yarış arabasının motor bloğu veya fabrikanızda durmaksızın çalışan bir makinenin içindeki o kritik dişli… Tüm bu parçaların ortak bir özelliği vardır: İnsan elinin ve gözünün sınırlarının çok ötesinde, inanılmaz bir hassasiyetle şekillendirilmiş olmaları. Bu mikroskobik hassasiyet, bir zamanlar sadece usta zanaatkârların uzun ve zahmetli çalışmalarıyla mümkün olan bir hayalken, günümüzde endüstriyel üretimin standart bir gerekliliği haline gelmiştir. İşte bu devrimi mümkün kılan teknolojinin adı, CNC talaşlı imalat‘tır.

CNC talaşlı imalat (Computer Numerical Control – Bilgisayar Sayımlı Kontrol), en temel anlamıyla, bir bilgisayar programının, kesici takımları mutlak bir hassasiyetle yönlendirerek, bir ham malzeme bloğundan talaş (metal parçacıkları) kaldırarak, üç boyutlu bir dijital tasarımı fiziksel bir parçaya dönüştürme sürecidir. Bu, bir heykeltıraşın mermer bir bloğu yontarak bir sanat eseri ortaya çıkarmasına benzer, ancak burada çekiç ve keski yerine bilgisayar kodları ve yüksek devirli kesici takımlar kullanılır. Bu teknoloji, modern üretimin bel kemiğidir ve CNC talaşlı imalat olmadan günümüzdeki teknolojik gelişmelerin birçoğu imkansız olurdu.

Bu kapsamlı rehberde, CNC talaşlı imalat dünyasının kapılarını aralayacağız. Bu teknolojinin temel felsefesini, geleneksel (konvansiyonel) imalat yöntemlerinden ne gibi devrimsel farkları olduğunu ve neden modern üretim için vazgeçilmez hale geldiğini derinlemesine inceleyeceğiz. CNC tornalama ve frezeleme gibi temel imalat türlerini, eksen sayılarına göre yeteneklerini ve hangi malzemeler üzerinde harikalar yaratabildiklerini detaylandıracağız. Amacımız, CNC talaşlı imalat kavramını tüm yönleriyle aydınlatarak, bu teknolojinin işletmenizin ürün kalitesi, üretim hızı ve inovasyon kapasitesi üzerindeki dönüştürücü gücünü ortaya koymaktır.

1. Talaşlı İmalat Nedir? Malzemeyi Şekillendirme Sanatı

CNC talaşlı imalat teknolojisini anlamak için, öncelikle onun temelini oluşturan “talaşlı imalat” kavramını kavramak gerekir. Talaşlı imalat, “eklemeli imalat”ın (3D baskı gibi) tam tersi olan, “eksiltmeli imalat” (subtractive manufacturing) prensibine dayanır.

- Temel Prensip: Yontma ve Şekillendirme: Başlangıç noktanız, iş parçası (workpiece) olarak adlandırılan, nihai parçadan daha büyük, katı bir malzeme bloğudur (metal, plastik, ahşap vb.). Amaç, bu bloktan, kesici bir takım (kalem, freze çakısı, matkap ucu vb.) kullanarak, istenmeyen kısımları “talaş” (chips/swarf) olarak adlandırılan küçük parçacıklar halinde kaldırarak, geriye sadece istenen geometrideki son ürünü bırakmaktır. Bu, binlerce yıldır insanlığın uyguladığı en temel şekillendirme yöntemlerinden biridir.

- Geleneksel (Konvansiyonel) Talaşlı İmalat: Ustalığın Gücü: CNC teknolojisinden önce, bu işlem tamamen manuel olarak çalışan makinelerde, usta operatörler tarafından yapılırdı.

- Süreç: Bir torna veya freze tezgahının başındaki usta, makinenin üzerindeki el tekerleklerini (volanları) ve kolları kullanarak, kesici takımın hareketini tamamen kendi tecrübesi, göz koordinasyonu ve hatta işitme duyusuna (makinenin çıkardığı sesten anormallikleri anlama) dayanarak kontrol ederdi. Ölçümleri, kumpas ve mikrometre gibi manuel aletlerle sürekli olarak kontrol ederek ilerlerdi.

- Sınırlılıkları: Bu yöntem, büyük bir saygı ve ustalık gerektirse de, modern endüstrinin ihtiyaçları için ciddi sınırlamalara sahipti. Süreç yavaştı, çok karmaşık ve eğrisel geometrilerin üretilmesi neredeyse imkansızdı ve en önemlisi, “tekrarlanabilirlik” neredeyse yoktu. Bir ustanın ürettiği iki parça arasında, mikron seviyesinde de olsa mutlaka farklar olurdu.

- CNC Devrimi: Bilgisayar Kontrolünün Hassasiyeti: CNC talaşlı imalat, bu süreci kökten değiştirmiştir. Artık makineyi yöneten, bir insanın kas gücü ve tecrübesi değil, bir bilgisayarın mutlak hassasiyeti ve hızıdır. Bu devrimdeki temel paradigma kayması şudur:

- Parçanın üç boyutlu bir dijital tasarımı (CAD – Computer-Aided Design) bilgisayar ortamında oluşturulur.

- Bu tasarım, özel bir yazılım (CAM – Computer-Aided Manufacturing) aracılığıyla, makinenin anlayabileceği bir dizi komut ve koordinattan (G-kodu) oluşan bir programa dönüştürülür.

- Bu program, CNC tezgahının kontrol ünitesine yüklenir.

- Kontrol ünitesi, bu programdaki komutları okuyarak, makinenin motorlarına (servo motorlar) elektrik sinyalleri gönderir ve kesici takımın veya iş parçasının, milimetrenin binde biri (mikron) hassasiyetinde, planlanan yörüngede hareket etmesini sağlar. Bu otomasyon, insan hatasını ortadan kaldırır ve daha önce hayal bile edilemeyen bir hassasiyet ve tekrarlanabilirlik seviyesi sunar. İşte bu, modern CNC talaşlı imalat‘ın temel gücüdür.

2. CNC Talaşlı İmalatın Kalbi: Temel Yöntemler ve Eksen Kavramı

CNC talaşlı imalat, bir dizi farklı yöntemi kapsayan geniş bir alandır. Ancak modern üretimin temelini oluşturan iki ana yöntem vardır: Tornalama ve Frezeleme.

2.1. CNC Tornalama (Turning): Dönen Malzemeyi Şekillendirme

- Çalışma Prensibi: CNC tornalamada temel hareket, iş parçasının (genellikle silindirik bir mil) ayna (chuck) adı verilen bir tutucuya bağlanarak yüksek hızda döndürülmesidir. Kesici takım (torna kalemi) ise sabit bir şekilde durur ve bilgisayar kontrolünde, dönen iş parçasının ekseni boyunca (ileri-geri) ve çapı üzerinde (içeri-dışarı) hareket ederek malzemeden talaş kaldırır. Bu işlemi, bir heykeltıraşın dönen bir çamuru elleriyle şekillendirmesine veya bir tornacının ahşap bir kütüğü yontmasına benzetebiliriz, ancak burada her şey mikron hassasiyetinde ve bilgisayar kontrolünde gerçekleşir.

- Üretilen Parça Türleri: Bu yöntem, doğası gereği silindirik, konik, küresel veya dairesel kesitlere sahip parçaların üretimi için idealdir. Örneğin:

- Şaftlar, miller, akslar

- Pimler, burçlar, yataklar

- Flanşlar, diskler, makaralar

- Vidalar ve cıvatalar

- Teknik Gelişmeler: C Eksen ve Canlı Takımlar: Geleneksel tornalar sadece dönme ekseninde çalışırken, modern CNC torna tezgahları, “C Eksen” özelliği sayesinde iş parçasını istenen bir açıda durdurup kilitleyebilir. “Canlı Takımlar” (Live Tooling) ise, bu sabitlenmiş parça üzerinde frezeleme, delik delme veya kılavuz çekme gibi ek işlemleri yapabilen, kendi motoruna sahip dönen takımlardır. Bu sayede, normalde hem torna hem de freze tezgahı gerektirecek karmaşık bir parça, tek bir makinede, tek bir bağlamada üretilebilir. Bu, CNC talaşlı imalat‘ın verimliliğini artıran önemli bir yeniliktir.

2.2. CNC Frezeleme (Milling): Dönen Takımla Şekillendirme

- Çalışma Prensibi: CNC frezelemede ise temel hareket, tornalamanın tam tersidir. Bu sefer, iş parçası bir mengeneye veya özel bir fikstüre sabitlenir, kesici takım (freze çakısı veya parmak freze) ise kendi ekseni etrafında yüksek hızda döner. Bilgisayar, iş parçasının bulunduğu tablayı veya dönen kesici takımın bulunduğu iş milini (spindle), belirli bir yörüngede hareket ettirerek talaş kaldırma işlemini gerçekleştirir. Bu işlemi, bir matkabın ahşap üzerinde hareket ederek bir kanal açmasına benzetebiliriz, ancak burada hareket üç boyutlu ve çok daha karmaşıktır.

- Üretilen Parça Türleri: Frezeleme, genellikle prizmatik (kutu şeklinde) parçaların, düz yüzeylerin, ceplerin (pockets), kanalların (slots), deliklerin ve özellikle karmaşık üç boyutlu (3D) eğrisel yüzeylerin işlenmesi için kullanılır. Örneğin:

- Makine gövdeleri ve şasileri

- Dişli kutuları, motor blokları

- Kalıplar (plastik enjeksiyon, metal döküm)

- Karmaşık bağlantı elemanları (braketler)

- Eksen (Axis) Kavramı: Karmaşıklığın Belirleyicisi: Bir CNC freze tezgahının yeteneğini belirleyen en önemli faktör, sahip olduğu eksen sayısıdır.

- 3 Eksenli Frezeleme: En temel ve en yaygın frezeleme türüdür. Kesici takım, üç doğrusal eksende (yukarı-aşağı [Z], sağa-sola [X] ve ileri-geri [Y]) hareket edebilir. Bu, çoğu prizmatik parçanın işlenmesi için yeterlidir.

- 4-Eksenli Frezeleme: Üç doğrusal eksene ek olarak, iş parçasının bağlandığı tablanın kendi ekseni etrafında dönebilmesini (A ekseni) sağlar. Bu sayede, parçanın farklı yüzeyleri, onu söküp yeniden bağlamaya gerek kalmadan tek bir operasyonda işlenebilir.

- 5-Eksenli Frezeleme: Bu, CNC talaşlı imalat‘ın zirve noktasıdır. Dört eksene ek olarak, iş milinin (kesici takımın) da bir eksen etrafında eğilebilmesini (B veya C ekseni) sağlar. Bu, kesici takımın iş parçasına hemen hemen her açıdan yaklaşabilmesi anlamına gelir. 5 eksenli teknoloji, daha önce üretimi imkansız veya çok zor olan, son derece karmaşık, tek parça geometrilerin (örneğin, bir pervanenin kanatları, bir insan protezi veya bir türbin çarkı) üretilmesini mümkün kılar. Bu, CNC talaşlı imalat sayesinde ulaşılan bir mühendislik harikasıdır.

2.3. Diğer CNC Talaşlı İmalat Yöntemleri: Tornalama ve frezelemeye ek olarak, CNC talaşlı imalat ailesi başka birçok özel yöntemi de içerir:

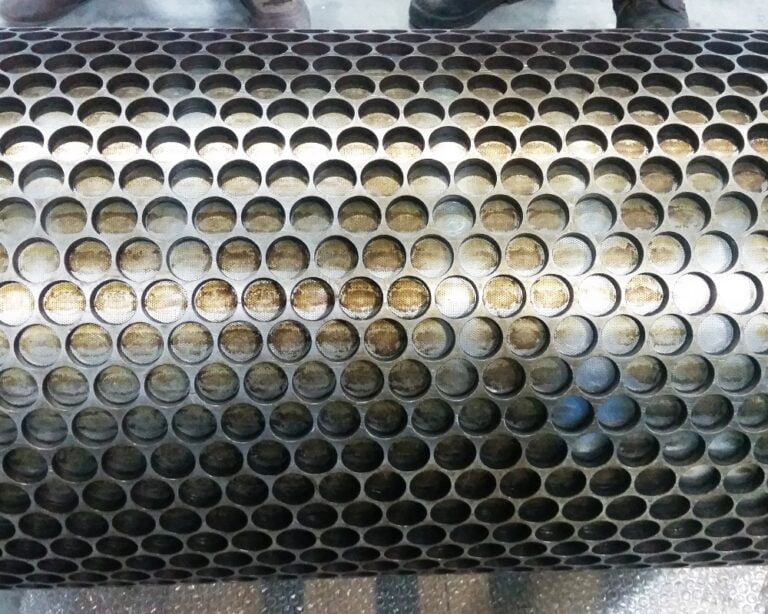

- CNC Matkap (Drilling) ve Delik Büyütme (Boring): Sadece delik delmekle kalmaz, aynı zamanda mevcut bir deliği mikron hassasiyetinde, istenen çapa getirmek için de kullanılır.

- CNC Taşlama (Grinding): Metal yüzeylerde ayna gibi pürüzsüz bir yüzey kalitesi ve çok hassas ölçü toleransları elde etmek için, dönen bir zımpara taşı kullanılarak yapılan bir işlemdir.

- Elektro Erozyon (EDM) ve Tel Erozyon: Özellikle çok sert (sertleştirilmiş çelik, titanyum vb.) veya geleneksel yöntemlerle işlenmesi zor olan karmaşık şekillerin üretiminde kullanılır. Bu yöntemde, talaş kaldırma işlemi mekanik olarak değil, elektrik kıvılcımları ile malzemeyi aşındırarak yapılır.

3. Neden CNC Talaşlı İmalat? Geleneksel Yöntemlere Karşı Ezici Üstünlükler

CNC talaşlı imalat teknolojisinin, geleneksel manuel yöntemlere göre sunduğu avantajlar o kadar fazladır ki, modern üretimin neden tamamen bu teknoloji üzerine kurulu olduğunu anlamak kolaylaşır.

- İnanılmaz Hassasiyet ve Dar Toleranslar: Bu, CNC talaşlı imalat‘ın en büyük ve en önemli avantajıdır. Bir insan operatörün en iyi koşullarda milimetrenin yüzde biri (0.01 mm) hassasiyetle çalışması bile büyük bir başarıyken, modern bir CNC tezgahı, milimetrenin binde biri (0.001 mm, yani 1 mikron) ve hatta daha hassas toleranslarda standart olarak çalışabilir. Bir insan saç telinin yaklaşık 70 mikron kalınlığında olduğu düşünüldüğünde, bu hassasiyetin ne anlama geldiği daha iyi anlaşılır. Bu, birbiriyle boşluksuz çalışan makine parçaları, sızdırmazlık gerektiren yüzeyler ve yüksek performanslı mekanizmalar için mutlak bir gerekliliktir.

- Kusursuz Tekrarlanabilirlik ve Kalite Standardizasyonu: Bir usta operatör, ne kadar yetenekli olursa olsun, ürettiği iki parça arasında mutlaka mikron seviyesinde de olsa farklar olacaktır. Oysa bir CNC talaşlı imalat sürecinde, bilgisayar aynı programı her seferinde en ufak bir sapma olmadan çalıştırır. Bu, üretilen ilk parça ile on bininci parçanın, insan hatasından arındırılmış bir şekilde, tamamen aynı olmasını sağlar. Bu, seri üretimde kalite standardizasyonunun ve güvencesinin temelini oluşturur.

- Yüksek Hız ve Kesintisiz Üretim (Verimlilik): CNC makineleri, insan operatörlere göre çok daha hızlı kesme ve hareket etme yeteneğine sahiptir. Daha da önemlisi, yorulmazlar, mola vermezler ve uygun otomasyon sistemleri (örneğin, otomatik parça yükleme robotları) ile donatıldıklarında 7 gün 24 saat boyunca, minimum denetimle kesintisiz olarak çalışabilirler. Bu, üretim sürelerini (cycle time) dramatik bir şekilde düşürür ve işletmenin verimliliğini katlar.

- Karmaşık Geometrilere ve İnovasyona Açılan Kapı: Daha önce de belirttiğimiz gibi, özellikle 5 eksenli CNC talaşlı imalat teknolojisi, tasarımcıların ve mühendislerin hayal gücünün sınırlarını zorlayan, son derece karmaşık ve organik geometrilere sahip parçaların üretilmesini mümkün kılmıştır. Bu, daha hafif, daha dayanıklı ve daha verimli ürünlerin tasarlanmasının önünü açarak, havacılıktan tıbba kadar birçok sektörde inovasyonu tetikler.

- Daha Az Hata ve Minimum Fire Oranı: Otomatikleştirilmiş süreç, manuel ölçüm ve ayarlama hatalarını ortadan kaldırır. Bu, hem hatalı parça üretimini (fire) en aza indirerek hammadde maliyetlerinden tasarruf sağlar hem de kalite kontrol süreçlerini basitleştirir.

- Artırılmış İş Güvenliği: Geleneksel tezgahlarda operatör, dönen parçalara ve fırlayan talaşlara çok yakın çalışmak zorundadır. Oysa modern CNC talaşlı imalat tezgahları, tüm operasyonun kapalı bir kabin içinde gerçekleştiği, güvenlik kilitli kapılara sahip yapılardır. Operatör, süreci dışarıdan, güvenli bir şekilde izler. Bu, iş kazası riskini önemli ölçüde azaltır.

4. Malzeme Dünyası: CNC Talaşlı İmalat Hangi Malzemelere Uygulanır?

CNC talaşlı imalat teknolojisinin en güzel yanlarından biri de son derece geniş bir malzeme yelpazesi üzerinde uygulanabilmesidir. Doğru kesici takım, doğru kesme hızı ve doğru soğutma sıvısı kullanıldığı sürece, hemen hemen her türlü katı malzeme bu yöntemle işlenebilir.

- Metaller: En yaygın kullanım alanıdır.

- Çelikler: Düşük karbonlu çeliklerden, kalıp ve takım çeliklerine kadar tüm türleri.

- Paslanmaz Çelikler: Gıda ve medikal sektörleri için yaygın olarak kullanılan 304, 316, 316L gibi kaliteler.

- Alüminyum ve Alaşımları: Hafifliği ve kolay işlenebilirliği nedeniyle havacılık ve otomotivde sıkça kullanılır.

- Egzotik Alaşımlar: Titanyum, Inconel, Monel gibi yüksek sıcaklığa ve korozyona dayanıklı, işlenmesi zor malzemeler.

- Demir Dışı Metaller: Bakır, pirinç, bronz gibi malzemeler.

- Plastikler ve Kompozitler:

- Mühendislik Plastikleri: Delrin (POM), PEEK, Teflon (PTFE), Naylon (Poliamid) gibi yüksek performanslı plastikler, hassas makine parçaları için sıkça işlenir.

- Genel Plastikler: Pleksiglas (Akrilik), Polikarbonat, PVC.

- Kompozit Malzemeler: Karbon fiber ve fiberglas gibi katmanlı ve güçlendirilmiş malzemeler de özel takımlarla işlenebilir.

- Diğer Malzemeler: CNC talaşlı imalat, sadece metal ve plastikle sınırlı değildir.

- Ahşap: Mobilya, model ve prototip üretimi için ahşap ve MDF gibi malzemeler de CNC router’larda sıkça işlenir.

- Köpük ve Balmumu: Özellikle endüstriyel tasarımda ve kalıpçılıkta, prototip ve model üretimi için yüksek yoğunluklu köpükler ve işleme mumları kullanılır.

Bu malzeme çeşitliliği, CNC talaşlı imalat teknolojisini neredeyse her endüstri için vazgeçilmez bir üretim yöntemi haline getirir.

Dijital Tasarımdan Fiziksel Mükemmelliğe

Sonuç olarak, CNC talaşlı imalat, modern dünyanın sessiz ama en güçlü motorlarından biridir. Dijital ortamda tasarlanan bir fikri, milimetrenin binde biri hassasiyetinde, somut ve işlevsel bir parçaya dönüştüren bu teknoloji, zanaatkârlığın ruhunu, endüstriyel üretimin hızı ve tekrarlanabilirliği ile birleştirir. Bu, sadece metalden talaş kaldırmak değil, aynı zamanda kalite, verimlilik ve inovasyon üretmektir.

Bir makinenin ne kadar güvenilir ve performanslı olduğu, onu oluşturan en küçük parçanın bile ne kadar hassas üretildiği ile doğrudan ilişkilidir. Rüyam Makina olarak, tasarladığımız ve ürettiğimiz her helezon konveyörün, her mikserin ve her Big-Bag boşaltma sisteminin arkasında, bu felsefe yatar. Biz, sadece sistemleri tasarlayan bir mühendislik firması değil, aynı zamanda o sistemlerin kalbini oluşturan kritik parçaları kendi bünyemizde, en son teknolojiye sahip CNC talaşlı imalat tezgahlarımızda üreten bir imalatçıyız.

Bu, bize sadece kalite üzerinde tam bir kontrol sağlamakla kalmaz, aynı zamanda müşterilerimiz için en esnek ve en optimize çözümleri yaratma gücü verir. Çünkü biz, standart parçaları bir araya getirmiyoruz; biz, sizin ihtiyacınız için sıfırdan, en mükemmel parçayı yaratıyoruz. Üretim süreçlerinizde hassasiyet, kalite ve verimlilik arıyorsanız, özel makine imalatı ve temelini oluşturan CNC talaşlı imalat yeteneklerimiz hakkında daha fazla bilgi almak için bugün bizimle iletişime geçin.