Daha Azıyla Daha Çok Üretmek: Üretimde Verimlilik Artışı İçin 5 Altın Kural

Rekabetin her geçen gün daha da çetinleştiği modern sanayi dünyasında, her üretim tesisi ortak bir hedef etrafında birleşir: daha az kaynak kullanarak daha fazla ve daha kaliteli çıktı elde etmek. Bu hedef, basitçe üretimde verimlilik artışı olarak adlandırılır ve bir işletmenin sadece kârlılığını değil, aynı zamanda pazardaki varlığını sürdürebilme yeteneğini de doğrudan etkiler. Birçok yönetici, bu hedefe ulaşmanın yolunun yalnızca en son teknolojiye sahip, pahalı makineler satın almaktan geçtiğini düşünür. Oysa bu, denklemin sadece bir parçasıdır. Rüyam Makina olarak yıllara dayanan saha tecrübemizle gördük ki, gerçek ve sürdürülebilir üretimde verimlilik artışı, makine parkurundan operatör eğitimine, iş akışlarından bakım stratejilerine kadar uzanan bütünsel bir bakış açısı gerektirir.

Peki, bir üretim bandının gizli potansiyelini nasıl ortaya çıkarabilir, darboğazları nasıl aşabilir ve her bir makineden, her bir operatörden ve her bir dakikadan maksimum değeri nasıl elde edebilirsiniz? Bu, bir gecede gerçekleşecek sihirli bir formül ile olmaz. Bu, bir felsefe, bir kültür ve kararlılıkla atılması gereken adımlardan oluşan bir yolculuktur. Bu kapsamlı rehberde, bir makine imalatçısı ve mühendislik çözüm ortağı olarak tecrübelerimizi damıtarak, üretimde verimlilik artışı sağlamanın temelini oluşturan 5 altın kuralı sizlerle paylaşacağız. Bu kurallar, sadece yeni bir makine almanın ötesinde, mevcut operasyonlarınızı bir bütün olarak nasıl daha akıllı, daha yalın ve daha güçlü hale getirebileceğinizi gösterecek. Gelin, üretiminizi geleceğe taşıyacak bu stratejik adımları birlikte inceleyelim.

Kural 1: Temeli Sağlam Atmak – Mevcut Süreçlerin Analizi ve Optimizasyonu

Bir binanın sağlamlığı temelinin ne kadar güçlü olduğuna bağlıdır. Üretim tesisleri için de durum farksızdır; verimliliğin temeli, iyi tasarlanmış ve pürüzsüz işleyen süreçlerdir. En son model bir makineyi, kaotik ve plansız bir iş akışının ortasına koymak, spor bir arabanın motorunu eski bir şasiye takmaya benzer. Potansiyelinin tamamını asla kullanamazsınız. Bu nedenle, sürdürülebilir bir üretimde verimlilik artışı için atılacak ilk ve en kritik adım, mevcut süreçlerinizi mercek altına almaktır. “İyileştiremeyeceğiniz şeyi ölçemezsiniz” prensibi burada devreye girer.

Süreç analizi, üretim hattınızın bir röntgenini çekmek gibidir. Hammaddenin tesise girdiği andan, bitmiş ürünün sevkiyata hazırlandığı ana kadar olan her adımı detaylıca haritalandırmayı içerir. Bu süreçte kendinize şu soruları sormalısınız: Hangi adımlar ürüne gerçekten değer katıyor? Hangi adımlar gereksiz beklemelere, taşımalara veya işlemlere neden oluyor? Darboğazlar (bottleneck) nerede oluşuyor ve tüm akışı yavaşlatıyor? Bu analiz için “Değer Akış Haritalama” (Value Stream Mapping – VSM) gibi yalın üretim metodolojileri son derece etkilidir. Bu yöntem, süreçteki israfı (Japonca’da “Muda”) net bir şekilde görmenizi sağlar. İsraf denildiğinde akla sadece malzeme israfı gelmemelidir. Yalın felsefeye göre 7 temel israf türü vardır:

- Aşırı Üretim: Talepten fazla üretmek, stok ve depolama maliyetlerine yol açar.

- Bekleme: Operatörlerin veya makinelerin bir sonraki adımı beklemesi, zamanın boşa harcanmasıdır.

- Gereksiz Taşıma: Malzemelerin veya ürünlerin tesis içinde gereğinden fazla hareket ettirilmesi.

- Fazla İşlem: Ürüne müşteri tarafından istenmeyen veya değer katmayan özellikler eklemek.

- Aşırı Stok: Gerekenden fazla hammadde, yarı mamul veya mamul stoku tutmak.

- Gereksiz Hareket: Operatörlerin bir işi tamamlamak için gereksiz yere eğilmesi, uzanması veya yürümesi.

- Hatalı Üretim (Defo): Hatalı ürünlerin yeniden işlenmesi veya hurdaya ayrılması, hem zaman hem de malzeme kaybıdır.

Bu israfları tespit edip ortadan kaldırmaya yönelik atılacak her adım, doğrudan üretimde verimlilik artışı demektir. Örneğin, makine yerleşimini yeniden planlayarak taşıma mesafelerini kısaltmak, sık kullanılan alet ve aparatları operatörün elinin altına yerleştirmek (5S Metodu), veya makine ayar (setup) sürelerini kısaltmak için SMED (Single-Minute Exchange of Die) gibi teknikler uygulamak, somut ve hızlı sonuçlar doğurur. Unutmayın, süreçlerinizi optimize etmeden yapacağınız teknoloji yatırımı, çatlak bir kovayı daha hızlı doldurmaya çalışmaktan farksızdır. Önce sızıntıları onarın, sonra suyu doldurun.

Kural 2: Teknolojiyi Stratejik Kullanmak – Akıllı Otomasyon ve Modernizasyon

Süreçleriniz artık daha yalın ve optimize hale geldiğinde, sıra teknolojinin gücünden faydalanmaya gelir. Bu aşama, Rüyam Makina olarak en güçlü olduğumuz ve müşterilerimize en büyük değeri kattığımız alandır. Teknolojik yatırım, körü körüne en yeni makineyi almak anlamına gelmez. Stratejik teknoloji kullanımı, mevcut sistemlerinizle uyumlu, ihtiyaçlarınıza özel ve yatırımın geri dönüşünü (ROI) en hızlı şekilde sağlayacak çözümleri bulmaktır. Bu noktada üretimde verimlilik artışı için iki ana yol öne çıkar: makine modernizasyonu (revizyon) ve akıllı otomasyon.

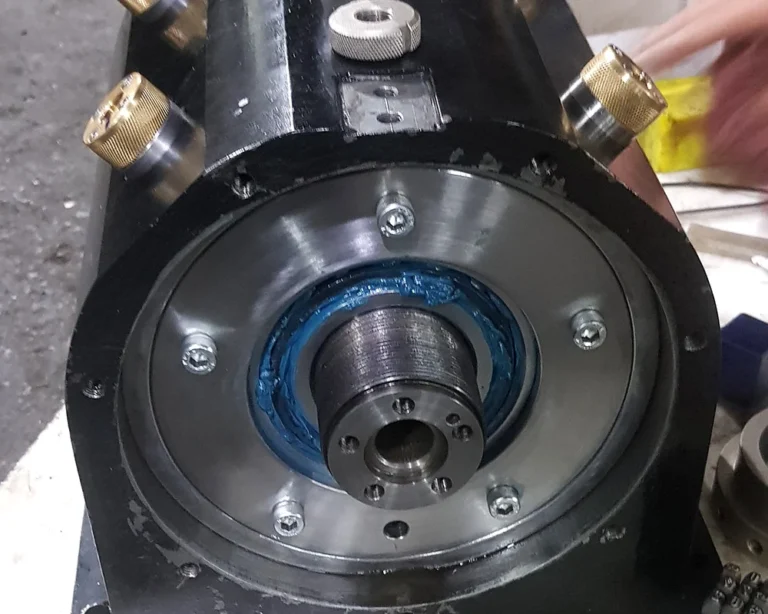

Makine Revizyonu ve Modernizasyon: Elinizdeki eski ama mekanik olarak hala sağlam olan bir makine, potansiyel bir hazine olabilir. Bu makineleri hurdaya ayırmak yerine, modern kontrol sistemleri (PLC), yeni nesil sensörler, daha verimli motorlar ve güncel güvenlik ekipmanları ile donatarak yeniden hayata döndürmek, genellikle yeni bir makine almaktan çok daha uygun maliyetlidir. Bu süreç, makinenin sadece ömrünü uzatmakla kalmaz, aynı zamanda hızını, hassasiyetini ve enerji verimliliğini de artırır. Örneğin, eski bir cila makinasının manuel kontrol sistemini, programlanabilir bir PLC otomasyonu ile değiştirmek, hem işlem süresini kısaltır hem de standart ve tekrarlanabilir kalitede ürünler elde etmenizi sağlar. Bu, üretimde verimlilik artışı sağlamanın en akılcı yollarından biridir.

Akıllı Otomasyon ve Özel Makine Tasarımı: Her üretim süreci standart değildir. Bazen piyasadaki hazır makineler, sizin özel üretim ihtiyaçlarınıza tam olarak cevap veremez. İşte bu noktada, “terzi işi” olarak adlandırdığımız özel makine tasarımı ve imalatı devreye girer. Tekrarlayan, tehlikeli veya yüksek hassasiyet gerektiren işleri otomatikleştirmek, insan kaynaklarınızı daha katma değerli işlerde kullanmanıza olanak tanır. Örneğin, manuel olarak yapılan bir filtre kaynak işlemini, özel olarak tasarlanmış bir otomatik kaynak makinesi ile yapmak, üretim hızını katbekat artırırken, insan hatasından kaynaklanan fire oranını neredeyse sıfıra indirir. Bu, üretimde verimlilik artışı için yapılmış doğrudan bir yatırımdır.

Rüyam Makina olarak bizler, üretim sürecinizi analiz ederek, darboğaz oluşturan veya verimsizliğe yol açan noktaları tespit ediyor ve tam da o noktaya özel, ihtiyacınıza yönelik makineler tasarlayıp imal ediyoruz. Bu yaklaşım, genel amaçlı bir makine almaktan çok daha hedefe yönelik ve verimli sonuçlar doğurur.

Kural 3: Kesintileri Ortadan Kaldırmak – Proaktif Bakım Kültürü

En verimli süreçlere ve en modern makinelere sahip olsanız bile, eğer bu makineler sık sık arızalanıyor ve plansız duruşlara neden oluyorsa, üretimde verimlilik artışı hedeflerinize ulaşmanız imkansızdır. Plansız duruşlar, üretimin en büyük düşmanıdır. Sadece o anki üretimi durdurmakla kalmaz, aynı zamanda teslimat gecikmelerine, acil tamir maliyetlerine ve genel bir operasyonel kaosa neden olur. Bu tuzağa düşmemenin yolu, “bozulunca tamir et” anlayışından, “bozulmasını önle” felsefesine geçmektir. Bu, proaktif bakım kültürü olarak adlandırılır.

Proaktif bakımın iki temel bileşeni vardır:

- Önleyici Bakım (Preventive Maintenance): Bu yaklaşım, makinelerin üretici tavsiyeleri ve geçmiş tecrübelere dayanarak belirlenmiş periyodik bir takvime göre bakımının yapılmasını içerir. Tıpkı arabanızın yağını belirli kilometrelerde değiştirmek gibi, makinelerin de kritik parçaları (rulmanlar, kayışlar, filtreler, yağlar vb.) arızalanmasını beklemeden, planlı bir şekilde değiştirilir veya bakımdan geçirilir. Bu planlı bakımlar, genellikle üretimin durduğu zaman dilimlerinde (gece vardiyası, hafta sonu) yapılarak üretimi etkilemez. Önleyici bakım, beklenmedik büyük arızaların ve çok daha maliyetli onarımların önüne geçmenin ilk adımıdır. Sürdürülebilir bir üretimde verimlilik artışı için bu kültürün yerleşmesi şarttır.

- Kestirimci Bakım (Predictive Maintenance): Bu, proaktif bakımın bir adım ötesidir. Makinelerin üzerine yerleştirilen sensörler aracılığıyla titreşim, sıcaklık, ses, enerji tüketimi gibi veriler anlık olarak toplanır ve analiz edilir. Yapay zeka ve makine öğrenmesi algoritmaları, bu verilerdeki anormal desenleri tespit ederek potansiyel bir arızayı günler, hatta haftalar öncesinden haber verir. Örneğin, bir motordaki titreşim seviyesinin yavaş yavaş arttığını tespit eden sistem, “Bu motorun rulmanı 2 hafta içinde arızalanacak” gibi bir uyarı verebilir. Bu sayede, bakım ekibi gerekli yedek parçayı ve zamanı önceden planlayarak, arıza hiç yaşanmadan, en uygun zamanda müdahale edebilir. Kestirimci bakım, plansız duruşları minimuma indirerek makine çalışma süresini (uptime) en üst düzeye çıkarır ve üretimde verimlilik artışı hedeflerine doğrudan katkı sağlar.

Kural 4: En Değerli Kaynağı Güçlendirmek – İnsan Faktörü ve Eğitim

Otomasyon ve teknoloji ne kadar ilerlerse ilerlesin, üretim sisteminin kalbinde her zaman insan vardır. En gelişmiş makineler bile, onları doğru kullanamayan, bakımını yapamayan veya potansiyelini anlamayan operatörlerin elinde birer verimsizlik anıtına dönüşebilir. Bu nedenle, teknolojiye yapılan yatırımın, insana yapılan yatırımla paralel gitmesi, üretimde verimlilik artışı için göz ardı edilemez bir kuraldır.

Personel eğitimi, tek seferlik bir olay değil, sürekli bir süreç olmalıdır. Yeni bir makine devreye alındığında veya mevcut bir makine modernize edildiğinde, operatörlere sadece “açma/kapama” düğmesini göstermek yeterli değildir. Makinenin çalışma prensibi, kapasitesi, ayar incelikleri, temel bakım ve temizlik prosedürleri, olası hata kodlarının anlamları gibi konularda detaylı ve uygulamalı eğitimler verilmelidir. İyi eğitimli bir operatör, makineyi daha verimli kullanır, küçük arızalara kendisi müdahale edebilir, anormal bir durumu (farklı bir ses, titreşim vb.) erkenden fark ederek bakım ekibini uyarabilir ve olası büyük arızaların önüne geçebilir.

Eğitimin bir diğer önemli boyutu da çalışanların süreç iyileştirme faaliyetlerine dahil edilmesidir. “Kaizen” felsefesinde de vurgulandığı gibi, bir işi en iyi, o işi her gün yapan kişi bilir. Operatörlerden, ustabaşlarından ve bakım personelinden düzenli olarak geri bildirim almak, onların süreçleri iyileştirmeye yönelik fikirlerini dinlemek, üretim hattındaki kimsenin fark etmediği küçük ama etkili verimsizlikleri ortaya çıkarabilir. Çalışanlara söz hakkı tanımak ve fikirlerine değer vermek, sadece süreçleri iyileştirmekle kalmaz, aynı zamanda onların işlerine olan bağlılığını ve motivasyonunu da artırır. Motive olmuş ve yetkin bir ekip, bir işletmenin üretimde verimlilik artışı yolculuğundaki en güçlü itici gücüdür. Unutmayın, makineleri satın alabilirsiniz ama adanmış ve bilgili bir ekibi parayla satın alamazsınız; onu inşa etmeniz gerekir.

Kural 5: Pusulayı Doğru Ayarlamak – Veriye Dayalı Karar Verme ve Sürekli İyileştirme

Beşinci ve son kuralımız, önceki dört kuralın etkinliğini ölçmemizi ve gelecekteki adımlarımızı planlamamızı sağlayan bir pusula görevi görür: veriye dayalı karar verme. Tahminlere, varsayımlara veya “eskiden beri böyle yapıyoruz” anlayışına dayalı yönetim tarzı, modern üretim dünyasında başarısızlığa mahkumdur. Gerçek üretimde verimlilik artışı, somut verileri toplamak, analiz etmek ve bu analizler sonucunda aksiyon almakla mümkündür.

Bu alandaki en önemli metriklerden biri OEE’dir (Overall Equipment Effectiveness – Toplam Ekipman Etkinliği). OEE, bir makinenin veya üretim hattının ne kadar verimli kullanıldığını yüzde olarak gösteren altın standart bir ölçüttür. Üç temel bileşenden oluşur:

- Kullanılabilirlik (Availability): Makinenin planlanan üretim süresinin ne kadarında gerçekten çalıştığını ölçer. Planlı ve plansız tüm duruşlar (arıza, ayar, malzeme bekleme vb.) kullanılabilirliği düşürür.

- Performans (Performance): Makine çalışırken, ideal çevrim süresine kıyasla ne kadar hızlı çalıştığını ölçer. Yavaş çalışma veya küçük duraksamalar performansı düşürür.

- Kalite (Quality): Üretilen toplam ürün içinde, standartlara uygun, hatasız ürünlerin oranını ölçer. Fire ve yeniden işleme gerektiren ürünler kalite oranını düşürür.

Bu üç oranın birbiriyle çarpımı, size OEE skorunu verir. Örneğin, bir makinenin kullanılabilirliği %90, performansı %95 ve kalitesi %99 ise, OEE skoru %84.5’tir (). Bu veri, size verimlilik kayıplarınızın nerede olduğunu net bir şekilde gösterir. Sorun arızalardan kaynaklanan duruşlar mı (düşük kullanılabilirlik), makinenin yavaş çalışması mı (düşük performans), yoksa yüksek fire oranı mı (düşük kalite)? Bu sorunun cevabını bilmek, kaynaklarınızı doğru yere odaklamanızı sağlar ve üretimde verimlilik artışı için en etkili adımı atmanıza yardımcı olur. Veri toplama, sürekli iyileştirme (Kaizen) döngüsünün ilk adımıdır. Toplanan verilerle sorunlar tespit edilir, çözümler uygulanır, sonuçlar tekrar ölçülür ve bu döngü sonsuza dek devam eder.

Rüyam Makina Olarak Bizim Yaklaşımımız ve Sonuç

Biz Rüyam Makina olarak, üretimde verimlilik artışı konusunun sadece bir makine satmaktan ibaret olmadığının bilincindeyiz. Bu, müşterilerimizin üretim süreçlerini bir bütün olarak anlamayı, onların hedeflerini ve karşılaştıkları zorlukları kendi hedeflerimiz gibi benimsemeyi gerektiren bir ortaklık sürecidir. Yukarıda sıraladığımız beş altın kural, bizim mühendislik felsefemizin temelini oluşturur. Müşterilerimize bir çözüm sunmadan önce, onların mevcut süreçlerini analiz eder, darboğazları ve israf noktalarını belirleriz.

Mevcut makinelerinizin modernizasyonuyla mı daha hızlı sonuç alırsınız, yoksa kilit bir operasyon için size özel tasarlanmış otomasyonel bir makine mi gerekir? Bakım stratejilerinizi nasıl daha proaktif hale getirebilirsiniz? Operatörlerinizin yeni teknolojilere adaptasyonu için ne tür bir desteğe ihtiyacınız var? İşte tüm bu soruların cevabını, sizinle birlikte çalışarak buluyoruz. Bizim için bir proje, sadece makinenin teslim edilmesiyle bitmez; o makinenin sizin üretim hattınızda maksimum verimle çalıştığını ve size ölçülebilir bir üretimde verimlilik artışı sağladığını gördüğümüzde tamamlanmış sayılır.

Eğer siz de üretiminizde “daha azıyla daha çok üretmek”, maliyetlerinizi düşürürken kalitenizi ve kapasitenizi artırmak istiyorsanız, bir sonraki adımı atmak için doğru yerdesiniz. Üretim hattınızın gizli potansiyelini ortaya çıkarmak, verimlilik hedeflerinize ulaşmanız için size özel bir yol haritası çizmek ve mühendislik tecrübemizle size destek olmak için buradayız. Üretim süreçlerinizdeki zorlukları ve üretimde verimlilik artışı hedeflerinizi görüşmek üzere bizimle iletişime geçin. İşinizi şansa bırakmayın; gelin, geleceğin verimli üretim tesisini birlikte tasarlayalım.