Su Geçirmez Çözümlerin Arkasındaki Güç: Membran Üretim Makinaları Nasıl Çalışır?

Yapıları zamana ve doğanın yıpratıcı etkilerine karşı korumanın en temel kurallarından biri, suyu dışarıda tutmaktır. Binlerce yıldır mimarlar ve mühendisler, temellerden çatılara kadar binaların her bir köşesini suyun sızıntılarına karşı korumak için çeşitli yöntemler geliştirmiştir. Modern inşaat sektöründe ise bu mücadelenin en etkili silahlarından biri, şantiyelerde sıkça gördüğümüz, genellikle siyah veya arduaz kaplı, rulo halindeki bitümlü su yalıtım membranlarıdır. Bu esnek ve son derece dayanıklı malzemeler, binalarımızın görünmez zırhı olarak görev yapar, onları nemden, korozyondan ve suyun neden olabileceği yapısal hasarlardan korur.

Peki, bir yapının ömrünü on yıllarca uzatabilen bu kritik malzemenin ardında nasıl bir teknoloji yatıyor? Ham petrolün bir türevi olan bitümün, polyester ve cam elyafı gibi taşıyıcılarla birleşerek bu kadar sağlam bir yalıtım malzemesine dönüşmesi hangi süreçlerden geçer? Cevap, her bir adımı hassas bir mühendislikle planlanmış, devasa ve birbiriyle mükemmel bir uyum içinde çalışan karmaşık bir üretim hattında gizlidir: membran üretim makinaları. Bu sadece bir makine değil, bir dizi makinenin oluşturduğu senkronize bir endüstriyel senfonidir.

Bu yazıda, bir su yalıtım membranı rulosunun ardındaki bu karmaşık ve büyüleyici dünyaya adım atacağız. Ham maddelerin hatta girişinden, bitmiş bir ürün olarak paketlenmesine kadar olan tüm yolculuğu, adım adım takip edeceğiz. Özellikle, komple bir hat oluşturan membran üretim makinaları sistemlerinin her bir parçasının rolünü, nasıl çalıştığını ve nihai ürünün kalitesine olan etkisini detaylı bir şekilde inceleyeceğiz.

Bölüm 1: Su Yalıtım Membranının Anatomisi: Makineleri Anlamadan Önce Ürünü Tanıyalım

Membran üretim makinaları hattının işleyişini tam olarak kavrayabilmek için, öncelikle bu makinelerin ne ürettiğini, yani bitmiş bir su yalıtım membranının temel bileşenlerini ve her birinin görevini anlamak gerekir.

1. Bitüm (Bitumen) – Su Yalıtımının Kalbi: Membranın temel su geçirmezlik özelliğini sağlayan ana maddedir. Petrolün rafinasyonu sırasında elde edilen, siyah renkli, yüksek viskoziteli ve yapışkan bir malzemedir. Ancak ham bitüm, tek başına modern bir yalıtım malzemesi olmak için yeterli değildir. Düşük sıcaklıklarda kırılgandır ve yüksek sıcaklıklarda ise akışkanlaşır. Bu nedenle, performansını artırmak için polimerlerle “modifiye” edilir. En yaygın modifiye edici polimerler şunlardır:

- APP (Ataktik Polipropilen): Bitüme daha iyi yaşlanma özellikleri ve yüksek sıcaklık dayanımı kazandırır. Özellikle sıcak iklim bölgeleri için idealdir.

- SBS (Stiren-Bütadien-Stiren): Bitüme kauçuk benzeri bir elastikiyet ve düşük sıcaklıklarda dahi mükemmel esneklik kazandırır. Soğuk iklimler ve hareketli yüzeyler için tercih edilir. Bu polimerler ve çeşitli dolgu maddeleri, özel karıştırıcı kazanlarda ısıtılmış bitüm ile karıştırılarak membran kaplamasında kullanılacak son formül elde edilir.

2. Taşıyıcı Donatı (Carrier Reinforcement) – Membranın İskeleti: Bitüm tek başına su geçirmez olsa da, mekanik dayanıma sahip değildir. Membrana yırtılma ve çekme mukavemeti kazandıran, boyutlarını korumasını sağlayan iskelet yapısına “taşıyıcı donatı” denir. Membran üretim makinaları hattına ilk giren malzeme budur. İki ana türü vardır:

- Polyester Keçe (Polyester Felt): Yüksek uzama kabiliyeti ve esnekliği ile bilinir. Bu sayede membranın, uygulandığı yüzeydeki hareketlere ve çatlaklara uyum sağlamasına olanak tanır.

- Cam Tülü (Fiberglass): Boyutsal kararlılığı çok yüksektir, yani sıcaklık değişimleriyle uzayıp kısalmaz. Bu özellik, membranın zamanla formunu korumasını sağlar.

3. Yüzey Kaplama Malzemeleri – Koruyucu Zırh: Modifiye bitüm, UV ışınlarına ve mekanik darbelere karşı hassas olabilir. Bu nedenle membranın üst yüzeyi genellikle koruyucu bir katmanla kaplanır.

- Arduaz (Slate Granules): Farklı renklerdeki ince, yassı mineral (taş) kırıklarıdır. Membranın üst yüzeyi henüz sıcakken serpilerek yapıştırılır. Temel görevi, bitümü güneşin zararlı UV ışınlarından korumak ve üzerinde yürünebilir, estetik bir yüzey oluşturmaktır.

- Polietilen (PE) Film: Genellikle membranın alt yüzeyinde, rulonun kendine yapışmasını önlemek için kullanılır. Ayrıca temel altı gibi UV görmeyen uygulamalarda üst yüzey kaplaması olarak da tercih edilebilir.

- Kum (Sand): Bazı membran türlerinde yüzey kaplaması olarak kullanılır.

Bu üç ana bileşen, membran üretim makinaları hattında bir araya gelerek dayanıklı ve uzun ömürlü bir su yalıtım çözümü oluşturur.

Bölüm 2: Üretim Hattının Başlangıcı: Hazırlık ve Donatı Besleme İstasyonu

Bir membran üretim hattı, onlarca metre uzunluğunda olabilir ve tüm süreç, bu hattın en başında, yani taşıyıcı donatının sisteme beslendiği noktada başlar. Bu aşamadaki membran üretim makinaları, üretimin kesintisiz devam etmesi için kritik bir rol oynar.

1. Taşıyıcı Açıcı ve Otomatik Birleştirici Ünite (Carrier Unwinder & Splicing Unit): Üretim, devasa toplar halinde sarılmış polyester keçe veya cam tülünün bu üniteye yerleştirilmesiyle başlar. Genellikle iki adet rulo standı bulunur. Biri aktif olarak hatta malzeme beslerken, diğeri yedekte bekler. Aktif rulodaki malzeme bitmeye yaklaştığında, sistem otomatik olarak veya bir operatör yardımıyla, biten rulonun ucunu yeni rulonun başına ısı ve basınç uygulayarak birleştirir (splicing). Bu birleştirme işleminin en kritik özelliği, üretim hattının hızını hiç düşürmeden veya durdurmadan saniyeler içinde tamamlanmasıdır.

2. Akümülatör (Accumulator veya J-Box): Otomatik birleştirme işlemi ne kadar hızlı olursa olsun, birkaç saniyelik bir duraksama gerektirir. Ancak hattın geri kalanının bu duraksamadan etkilenmemesi gerekir. İşte burada “akümülatör” adı verilen dahiyane bir mekanizma devreye girer. Akümülatör, bir dizi hareketli silindirden oluşan ve içinde “J” şeklinde bir döngü yaratan bir depolama birimidir. Normal çalışma sırasında, bu silindirler arasında onlarca metrelik taşıyıcı donatı biriktirilir. Rulo birleştirme işlemi sırasında taşıyıcı beslemesi anlık olarak durduğunda, akümülatör bu biriktirdiği malzemeyi hatta vermeye başlar. Birleştirme tamamlandığında ise tekrar normalden biraz daha hızlı çalışarak aradaki farkı kapatır ve kendini yeniden doldurur. Bu ünite, tüm membran üretim makinaları hattının kesintisiz (continuous) çalışmasının garantisidir.

3. Gergi Kontrol Sistemi (Tension Control System): Taşıyıcı donatı, hattın ilerleyen kısımlarına giderken her zaman belirli bir gerginlik altında olmalıdır. Eğer gerginlik çok az olursa, malzemede kırışıklıklar oluşur. Çok fazla olursa, malzeme esneyebilir veya hatta kopabilir. Gergi kontrol ünitesi, dansçı silindirler (dancer rolls) ve sensörler kullanarak malzemenin gerginliğini sürekli olarak ölçer ve motor hızlarını ayarlayarak bu gerginliği üretim boyunca sabit tutar. Bu, nihai ürünün kalitesi için hayati bir adımdır.

Bölüm 3: İşlemin Kalbi: Bitüm Emprenye ve Kaplama İstasyonu

Taşıyıcı donatı hazırlandıktan sonra, hattın en kritik ve en “sıcak” bölümüne girer. Burası, membranın su geçirmezlik özelliğini kazandığı yerdir. Bu istasyondaki membran üretim makinaları, hassasiyet ve sıcaklık kontrolü üzerine kuruludur.

1. Bitüm Hazırlama ve Transfer Sistemi: Üretim hattının yanında, genellikle devasa, ısıtmalı ve karıştırıcılı tanklar bulunur. Bu tanklarda, önceden belirlenmiş formüle göre modifiye edilmiş bitüm hazırlanır ve yaklaşık 180-200°C sıcaklıkta tutulur. Bu sıcak karışım, özel ceketli (ısıtmalı) borular aracılığıyla kaplama istasyonuna pompalanır.

2. Emprenye (Doyurma) Havuzu (Impregnation Tank): Gergi kontrolünden geçen taşıyıcı donatı, ilk olarak içi sıcak ve akışkan bitümle dolu bir havuza daldırılır. Bu havuzun içindeki bir dizi silindir, taşıyıcının bitümün içinde bir “S” rotası çizerek ilerlemesini sağlar. Bu işlem, bitümün polyester keçenin veya cam tülünün lifleri arasına derinlemesine nüfuz etmesini (emprenye olmasını) ve taşıyıcının tamamen doyurulmasını sağlar. Bu, su yalıtımının ilk ve en temel katmanıdır.

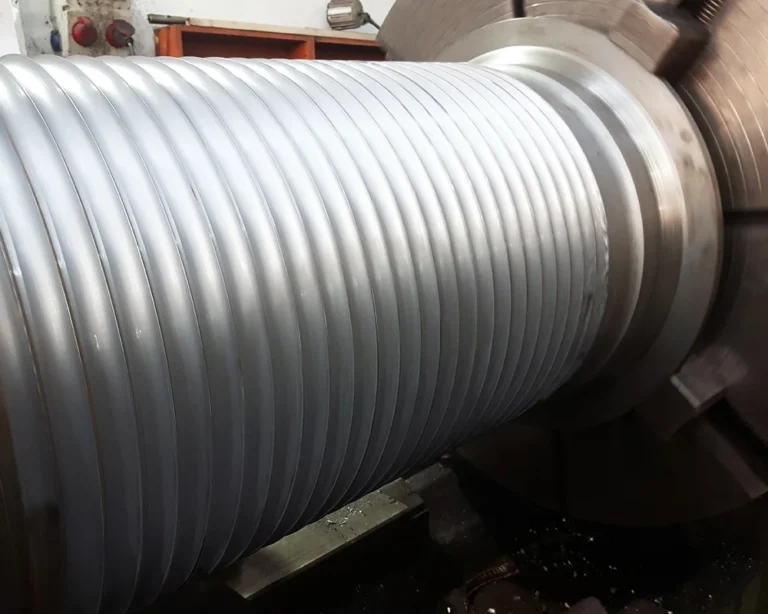

3. Kaplama Ünitesi ve Kalender Silindirleri (Coating Unit & Calender Rolls): Bitümle doyurulmuş olan taşıyıcı, emprenye havuzundan çıktıktan sonra, membranın son kalınlığını belirleyecek olan kaplama ünitesine girer. Burası, membran üretim makinaları hattının en hassas noktasıdır.

- Yapı: Bu ünite, birbirine paralel, devasa, ısıtmalı ve yüzeyleri son derece pürüzsüz olan bir çift çelik silindirden (kalender) oluşur.

- İşleyiş: Doyurulmuş taşıyıcı, bu iki silindirin arasından geçer. Aynı anda, silindirlerin üstüne ve altına, hazırlama tanklarından gelen sıcak bitüm dökülür. Silindirler dönerken, bu bitümü taşıyıcının her iki yüzeyine de sıvar ve ezer.

- Hassas Kalınlık Kontrolü: Bu iki dev silindir arasındaki boşluk (gap), mikron seviyesinde ayarlanabilir. Örneğin, 3 mm kalınlığında bir membran üretmek için silindirler arasındaki boşluk hassas bir şekilde bu değere ayarlanır. Modern membran üretim makinaları, bu boşluğu lazer sensörler veya nükleer tarayıcılar ile sürekli olarak ölçer ve herhangi bir sapma olduğunda pistonlar aracılığıyla otomatik olarak düzeltme yapar. Bu, ürün kalitesinin ve standartlara uygunluğun garantisidir.

Bu istasyondan çıkan ürün, artık son formuna yaklaşmış, sıcak, yapışkan ve çok katmanlı bir yapıya sahiptir.

Bölüm 4: Yüzey İşlemleri ve Soğutma Tüneli

Membran, kaplama istasyonundan yaklaşık 180°C sıcaklıkta çıkar. Bu sıcaklık, yüzey kaplamalarının yapışması için bir avantaj, ancak malzemenin stabilitesi için bir dezavantajdır. Bu bölümdeki membran üretim makinaları, membranı son haline getirir ve kontrolü bir şekilde soğutur.

1. Arduaz (Taş) Serici Ünite (Granule Applicator): Eğer arduaz kaplı bir membran üretiliyorsa, kaplama ünitesinden hemen sonra bu istasyon gelir. Membranın üst yüzeyindeki bitüm hala sıcak ve yapışkan iken, dev bir silonun (hopper) altından geçer. Bu silo, içindeki arduaz granüllerini yerçekimi ve titreşim yardımıyla, membranın tüm genişliği boyunca homojen bir perde şeklinde döker. Granüller sıcak bitüme düşer ve içine gömülür.

2. Baskı Silindiri (Pressing Roll): Arduazlar döküldükten hemen sonra, membran genellikle hafif bir baskı silindirinin altından geçer. Bu silindir, granüllerin bitüme daha sıkı bir şekilde gömülmesini ve yüzeye tam olarak yapışmasını sağlar.

3. Alt Film Uygulama Ünitesi (Bottom Film Applicator): Aynı esnada, membranın alt yüzeyine de bir rulo standından gelen polietilen (PE) film, bir dizi silindir yardımıyla yapıştırılır. Bu, rulonun daha sonra kendine yapışmasını önleyecektir.

4. Soğutma Tüneli (Cooling Tunnel): Bu, genellikle membran üretim makinaları hattının en uzun bölümüdür. Sıcak ve yeni şekil almış olan membranın, boyutlarını kaybetmeden veya deforme olmadan yavaş ve kontrollü bir şekilde soğutulması gerekir. Bu tünel, onlarca metrelik bir konveyör sistemidir. Soğutma işlemi şu şekilde yapılır:

- Su Soğutmalı Silindirler: Membran, içinden sürekli soğuk su sirkülasyonu yapılan bir dizi metal silindirin üzerinden ve altından geçerek ilerler. Silindirlerin soğuk yüzeyi, membranla temas ederek ısısını hızla alır.

- Su Banyosu: Bazı hatlarda, membran doğrudan sığ bir soğuk su banyosunun içinden geçirilir.

- Hava Akımı: Tünelin içinde ayrıca güçlü fanlar ile soğuk hava sirkülasyonu sağlanır. Bu uzun soğutma süreci, bitümün polimer yapısının doğru bir şekilde kristalize olmasını ve membranın son mekanik özelliklerini kazanmasını sağlar.

Bölüm 5: Hattın Sonu: Sarım, Paketleme ve Otomasyon

Soğutma tünelinden çıkan membran, artık ortam sıcaklığına gelmiş, stabil ve bitmiş bir üründür. Hattın sonundaki membran üretim makinaları, bu uzun şeridi satılabilir rulo haline getirmekle görevlidir.

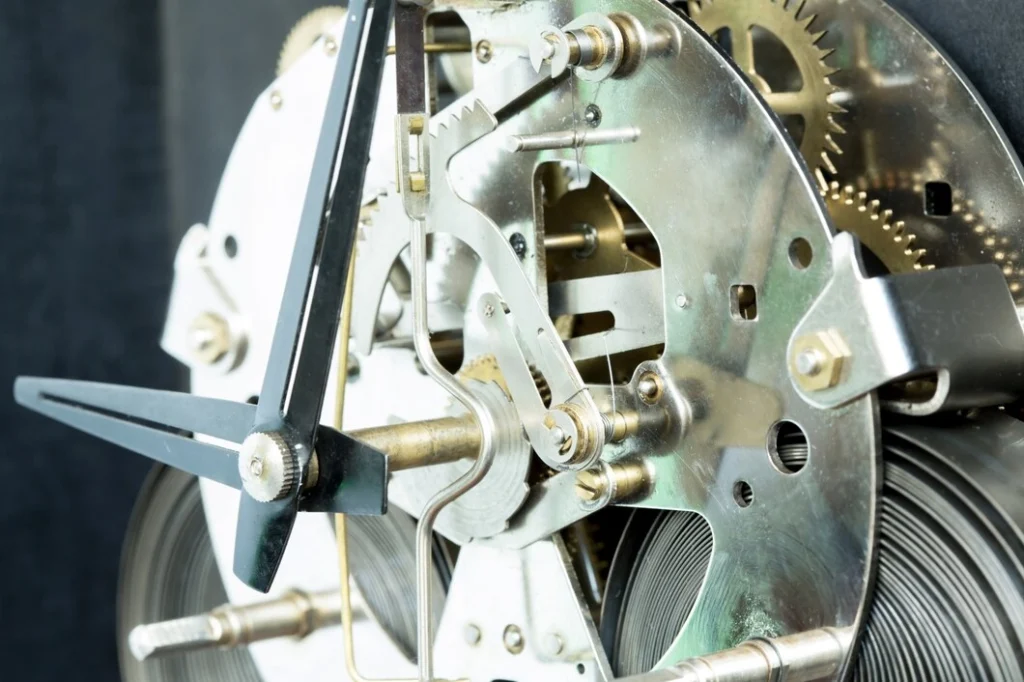

1. Çekici Ünite (Haul-Off / Pulling Unit): Bu ünite, tüm hattın hızını belirleyen “lokomotif” görevi görür. Genellikle kauçuk kaplı, birbirine baskı uygulayan iki palet veya büyük silindirden oluşur. Membranı sıkıca kavrar ve tüm hattı (akümülatörden soğutma tüneline kadar) sabit ve ayarlanabilir bir hızda çeker. Üretim hızı, bu ünitenin motor devriyle kontrol edilir.

2. Otomatik Sarıcı (Automatic Winder): Çekici üniteden sonra, membran otomatik sarıcıya gelir. Bu makine son derece akıllıdır:

- Bir sensör, geçen membranın uzunluğunu ölçer.

- Önceden ayarlanmış uzunluğa (genellikle 10 veya 15 metre) ulaşıldığında, mekanik bir bıçak membranı anında keser.

- Dolu rulo otomatik olarak dışarı atılırken, yeni ve boş bir karton masura (rulo göbeği) yerine yerleşir ve kesilen membranın ucu bu yeni masuraya otomatik olarak sarılmaya başlar. Tüm bu işlemler, üretim hattı bir an bile duraksamadan gerçekleşir.

3. Paketleme ve Paletleme: Modern membran üretim makinaları hatları, genellikle bu aşamada tam otomasyon sunar. Sarıcıdan çıkan bitmiş rulolar, konveyörler aracılığıyla paketleme istasyonuna taşınır. Burada robotik kollar veya otomatik makineler, ruloları streç filmle sarar, etiketler ve paletler üzerine dizer.

Bölüm 6: Rüyam Makina: Membran Üretiminde Güvenilir Mühendislik Çözümleri

Görüldüğü üzere, yüksek kaliteli bir su yalıtım membranı üretmek, her bir aşaması özenle tasarlanmış, birbiriyle mükemmel bir uyum içinde çalışan karmaşık ve entegre bir makine hattı gerektirir. Akümülatörün kesintisiz beslemesinden, kaplama ünitesinin mikron seviyesindeki hassasiyetine, soğutma tünelinin termal dengesinden, sarıcının saniyelik otomasyonuna kadar her bir parça, büyük bir mühendislik bulmacasının vazgeçilmez bir parçasıdır.

Rüyam Makina, izolasyon sektörünün bu özel ve teknik ihtiyacını 1986’dan gelen tecrübesiyle derinlemesine anlamakta ve komple membran üretim makinaları hatları tasarlayıp imal etmektedir. Standart çözümlerin ötesinde, müşterilerinin üretim kapasitesi, yerleşim alanı ve ürün çeşitliliği gibi hedeflerine göre özelleştirilmiş, anahtar teslim projeler sunar. Rüyam Makina’nın mühendislik gücü, sadece tek tek makineler üretmekte değil, bu makinelerin tümünü tek bir beyin gibi çalışacak şekilde senkronize ederek, yüksek verimlilik ve kalite sunan entegre bir sistem kurmaktadır.

Su yalıtım sektöründe yeni bir yatırım yapmayı planlıyor veya mevcut üretim hattınızı en son teknolojiyle modernize ederek rekabet avantajı sağlamak istiyorsanız, Rüyam Makina’nın size özel projelendireceği membran üretim makinaları çözümleriyle tanışın.

Sonuç: Hassasiyetle Dokunan Koruma

Her gün yanından geçtiğimiz inşaatlardaki o basit görünen siyah ruloların, aslında ne kadar karmaşık ve teknolojik bir sürecin ürünü olduğunu görmek büyüleyicidir. Bir su yalıtım membranının kalitesi ve güvenilirliği, onu üreten membran üretim makinaları hattının kalitesi ve mühendislik hassasiyetinin doğrudan bir yansımasıdır.

Sürekli üretim için tasarlanmış akıllı otomasyon sistemleri, mikron düzeyinde ayarlanan kaplama silindirleri ve termodinamik prensiplerine göre hesaplanmış soğutma tünelleri; tüm bunlar, binalarımızı on yıllarca koruyacak olan o esnek ve dayanıklı katmanı yaratmak için bir araya gelir. Bu süreç, ham maddenin nihai ürüne dönüştüğü bir yolculuktan çok daha fazlasıdır; bu, mühendisliğin, kimyanın ve otomasyonun, yapılarımıza uzun bir ömür armağan etmek için birleştiği bir sanattır.